Als unverstärktes oder „reines“ Polymer kombiniert PPS (Polyphenylensulfid) außergewöhnliche chemische Beständigkeit mit guter mechanischer Festigkeit, inhärenter Flammfestigkeit und ausgezeichneten elektrischen Eigenschaften, aber es fehlt ihm an Zähigkeit und Schlagfestigkeit.

Die Zugabe von 40% Glasfasern zu Ryton R4 PPS erhöht die Zähigkeit, die strukturelle Festigkeit und die thermischen Eigenschaften des Polymers erheblich. Seine verbesserte Leistung macht Ryton R4 PPS zu einem häufig spezifizierten Material für anspruchsvolle Anwendungen in der Öl- und Gasindustrie, der chemischen Verarbeitung und für Komponenten in der Luftfahrt. Es wird auch häufig für elektrische und elektronische Präzisionsanwendungen verwendet.

Ryton PPS-Sorten werden häufig für thermische und elektrische Isolieranwendungen in schwierigen chemischen Umgebungen eingesetzt.

Ryton R4 Spritzgegossen Herausforderungen und Lösungen

Seine hohe Faserbelastung kann beim Spritzgegießen von Ryton R4 PPS eine Herausforderung darstellen. Ein Schlüsselfaktor ist das Erreichen einer optimalen Faserausrichtung, die zu einer optimalen strukturellen Festigkeit und Dimensionsstabilität der fertigen Komponenten führt.

Dank jahrzehntelanger Erfahrung in der Verarbeitung von faserverstärkten Hochleistungspolymeren zu extrudierten Halbzeugen und spritzgegossenen Teilen verfügt Drake Plastics über ein einzigartig solides Wissen über das Verhalten des Materials während der Schmelzverarbeitung. Wir setzen dieses Know-how bei der Entwicklung von Werkzeugen ein, um die bestmögliche Faserorientierung für maximale Leistung bei spritzgegossenen Teilen zu erzielen.

Unsere Erfahrung mit der Verarbeitung von Ryton R4 lässt sich gut auf das Spritzgegießen aller anderen Ryton-Typen übertragen, einschließlich des mit Glasfasern und Mineralien gefüllten Ryton R7 und Ryton BR111.

Ausrüstung und Systeme gewährleisten gleichbleibende Qualität und Leistung

Drakes spritzgegossene Komponenten aus Ryton R4 und anderen Ryton-Qualitäten sind so konzipiert und ausgestattet, dass sie ein gleichbleibend hohes Maß an Leistung und Qualität bieten. Unsere vollelektrischen werkzeuge arbeiten präzise und sauber, ohne das Risiko, dass Hydraulikflüssigkeit ausläuft oder Verunreinigungen entstehen. Die Abmessungen der Fässer sind so gewählt, dass die Zeit, in der das Polymer der Schmelztemperatur ausgesetzt ist, möglichst kurz ist. Dadurch wird eine Beeinträchtigung durch übermäßige Hitzeentwicklung vermieden, und Sie erhalten Komponenten mit gleichbleibend hoher Leistung und Qualität.

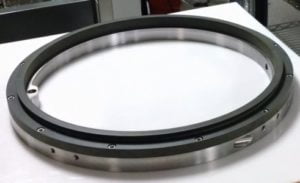

Maschinen mit einer Leistung von 35 bis 300 Tonnen bieten die nötige Vielseitigkeit zum Spritzgiessen von Teilen mit einem Gewicht von 0,85 Gramm (0,03 oz.) bis 567 Gramm (20 oz.). Diese Bandbreite unserer Fähigkeiten hat es uns ermöglicht, Kunden zu bedienen, deren Anforderungen von kleinen elektrischen Präzisionskomponenten für Flugzeuge bis hin zu großen Isolatoren für elektrische Anschlüsse im Bohrloch reichen.

Die Toyo-Spritzgießmaschinen von Drake bieten eine weitere Qualitäts- und Leistungsgarantie, die besonders beim Spritzgiessen großer Ryton PPS-Teile wichtig ist. Diese Technologie ermöglicht es uns, die Teile während der Verarbeitung zu komprimieren oder zu „prägen“ und sehr schwere Querschnitte zu produzieren, die frei von Hohlräumen und Porosität sind.

Die Investition in RJG-Systeme auf allen unseren Maschinen ist eine weitere Initiative zur Qualitätssicherung bei unserem Ansatz zum Spritzgiessen von Ryton-Komponenten. Die Technologie ermöglicht es uns, die Vorgänge im Formhohlraum zu überwachen und ständig die günstigsten Verarbeitungsbedingungen für die Herstellung von Teilen mit gleichbleibend hoher Leistung aufrechtzuerhalten.

Strenge Qualitätsverfahren in der Vorproduktionsphase

Im Rahmen unseres allgemeinen Qualitätsmanagements wird in unserem Betrieb erst dann produziert, wenn jede Maschine nach dem letzten Durchlauf vollständig zerlegt und gründlich gereinigt wurde. Unsere Standardverfahren gehen weit über das Spülen hinaus, bei dem nicht alle Materialrückstände entfernt werden können. Die Schnecke, der Zylinder und alle anderen Oberflächen, die mit dem geschmolzenen Polymer in Berührung kommen, werden gründlich gereinigt, um eine Kreuzkontamination zu vermeiden, wenn der neue Ryton PPS-Lauf beginnt. Trockner, die für jede Art von Kunststoffen geeignet sind, dienen auch dazu, die Vermischung unverträglicher Materialien zu vermeiden.

Kundenbetreuung

Weitere Möglichkeiten, die unsere Kunden für Ryton PPS-Formteile nutzen, sind das Spritzgiessen und die Lasermarkierung der fertigen Teile. Wenn es für bestimmte Anwendungen erforderlich ist, bietet Drake auch Ultraschallreinigung, CT-Scanning und Spezialverpackungen an.

Ryton R4 PPS-Halbzeuge für bearbeitete Prototypen und Produktionsteile

Drake Plastics bietet Ryton R4 PPS in einer breiten Palette von Abmessungen für die Bearbeitung von Stangen und Platten an. Diese Halbzeuge in Verbindung mit unseren CNC-Bearbeitungsmöglichkeiten ermöglichen unseren Kunden einen einfachen Zugang zu bearbeiteten Prototypen, um die Leistungsfähigkeit der Teile zu testen, bevor sie in endgültige Spritzgießwerkzeuge investieren. Drake Plastics liefert bei Bedarf auch bearbeitete Komponenten in Produktionsmengen, bis die Spritzgusswerkzeuge fertiggestellt sind.