Hochleistungskunststoffe für Anwendungen in den Bereichen Life Science, Medizin und Analytik

Hochleistungsthermoplaste bieten eine Reihe von Vorteilen für Komponenten und Geräte, die in den verschiedenen Bereichen der Biowissenschaften, der Medizin und der analytischen Laborausrüstung eingesetzt werden. Verschiedene Kategorien von Thermoplasten dienen diesen vielfältigen Anwendungen. Eine Kategorie von Materialien umfasst Kunststoffe, die spezifische funktionelle Eigenschaften für Komponenten bieten, die in Geräten oder Anlagen enthalten sind und keinen direkten menschlichen Kontakt haben. Drake Plastics bietet ein beeindruckendes Portfolio an Ultra-Hochleistungsthermoplasten für diese Anwendungen. Dazu gehören verschiedene Typen von Victrex® PEEK (Polyetheretherketon), KetaSpire®PEEK von Solvay, Torlon® PAI (Polyamid-Imid), AvaSpire® PAEK (Polyaryletherketon) und Ryton® PPS (Polyphenylensulfid) sowie Ultem™ PEI (Polyether-Imid) von Sabic. Diese Materialien bieten verschiedene Kombinationen aus hoher Festigkeit bei extremen Temperaturen, langfristiger Verschleißfestigkeit unter dynamischer Belastung – in vielen Fällen ohne externe Schmierung -, der Fähigkeit, aggressiven Chemikalien zu widerstehen, und hervorragenden elektrischen Eigenschaften. Victrex PEEK und KetaSpire PEEK, AvaSpire PAEK und Ultem PEI weisen ebenfalls eine bemerkenswerte Widerstandsfähigkeit gegenüber längerem Kontakt mit Dampf und heißem Wasser auf.

Eine weitere Gruppe von Thermoplasten, die in medizinischen und biowissenschaftlichen Anwendungen eingesetzt werden, fällt unter den Begriff biokompatible Materialien. Sie erfüllen strenge Anforderungen sowohl für implantierbare als auch für nicht-implantierbare Geräte und Komponenten, die in direktem Kontakt mit dem menschlichen Körper stehen. Diese Materialien müssen strenge Konformitätsmaßnahmen und Zertifizierungen für ihren Verwendungszweck einhalten. Dementsprechend beschränkt Drake seine Aktivitäten im Bereich der biokompatiblen und humanen Implantatmaterialien, einschließlich Zeniva PEEK von Solvay und anderen, auf einen speziellen Geschäftsbereich, der über die Branchenerfahrung, das Wissen, die Qualitätssysteme und die auf diese speziellen Thermoplaste zugeschnittenen Verfahren verfügt.

Standard-Hochleistungsthermoplaste in berührungslosen Anwendungen

Zu den funktionellen Vorteilen der Standard-Hochleistungspolymere von Drake Plastics gehören die Beständigkeit gegen eine Vielzahl von Chemikalien, die hohe Festigkeit und Zähigkeit selbst bei extremen Temperaturen sowie die elektrischen und thermischen Isolierungs- und Isolationseigenschaften. Diese Thermoplaste weisen auch eine außergewöhnliche Verschleißfestigkeit für tragende Komponenten und bewegliche Teile wie Zahnräder, Rollen, Lager und Buchsen auf. Sie werden intern in vielen medizinischen und analytischen Geräten verwendet, wo sie keinem Körperkontakt ausgesetzt sind. Drake Plastics stellt zum Beispiel sein Torlon 4203 PAI (Polyamid-Imid) her. Seamless Tube® in hochverschleißfeste Rollen, die eine lange Lebensdauer in peristaltischen Pumpen gewährleisten. Torlon 4275 PAI bietet auch eine langfristige Verschleißfestigkeit, hohe Festigkeit und die Fähigkeit, präzise Abmessungen unter Temperaturschwankungen in internen Buchsen für die Prothetik beizubehalten.

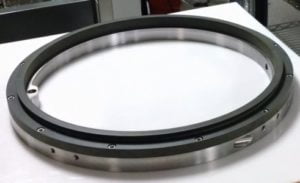

PEEK ist für seine Kombination aus Festigkeit, Verschleißfestigkeit und Beständigkeit gegenüber einer Vielzahl von Chemikalien bekannt und wird auch für zahlreiche funktionelle Anwendungen in medizinischen, analytischen und biowissenschaftlichen Geräten verwendet. Drake Plastics liefert verschiedene Qualitäten von Victrex® PEEK und KetaSpire® PEEK von Solvay als extrudierte Halbzeuge sowie maschinell bearbeitete und spritzgegossene Komponenten für diese Anwendungen. Präzisionsgefertigte Lager aus Drakes 450FC30 PEEK-Stab kombinieren hohe Steifigkeit und schmierungsfreie Verschleißfestigkeit für langfristige Zuverlässigkeit in Hochgeschwindigkeits-Elektromotoren, die mikrochirurgische Instrumente antreiben. Die Anwendung dient auch dazu, die elektrischen Eigenschaften hervorzuheben, die für viele Hochleistungsthermoplaste von Drake typisch sind, ein Vorteil, der für den Einsatz in Anwendungen, bei denen elektrische Isolierung und Wärmeisolierung wichtig sind, spricht.

Drake extrudiert das Hochtemperatur-PEEK KetaSpire KT820 NT von Solvay zu Stäben und bearbeitet dann Abstandshalter mit Präzisionstoleranz, die elektrische Komponenten in Elektromotoren in chirurgischen Geräten isolieren und abdichten.

KetaSpire PEEK für hohe Temperaturen erweitert die inhärente Verschleißfestigkeit, chemische Inertheit und hohe Festigkeit dieser Hochleistungspolymer-Familie auf Anwendungen, die eine Steigerung der thermischen Eigenschaften über das hinaus erfordern, was Standard-PEEK-Typen wie KetaSpire KT-820 und Victrex 450G leisten können. Hochtemperatur-PEEK ist bei Drake Plastics als Halbzeuge und präzisionsgefertigte und spritzgegossene Komponenten erhältlich. Es zeichnet sich auch durch eine höhere Festigkeit im Vergleich zu Standard-PEEK-Formulierungen aus.

Aufgrund ihrer außergewöhnlichen chemischen Beständigkeit und Dimensionsstabilität bei Temperaturschwankungen werden Torlon PAI, PEEK, High Temp PEEK, Ultem PEI, Ryton R-4 PPS und AvaSpire PAEK auch für interne Komponenten von Analysegeräten im Bereich der Biowissenschaften eingesetzt. Drake Plastics bietet eine Reihe von Materialien als Halbzeuge und spanend bearbeitete und spritzgegossene Teile an, um die unterschiedlichen Leistungsanforderungen dieser Anwendungen effektiv und effizient zu erfüllen.

Drake Plastics ist ein anerkannter Spezialist für Ultra-Hochleistungspolymere. Unsere jahrzehntelange Erfahrung in der Zusammenarbeit hat den Ingenieuren geholfen, Lösungen für die Materialauswahl und die Produktion von Teilen für zahlreiche Flugzeuganwendungen wie diese zu entwickeln.

Typische Anwendungen: Hochleistungsthermoplaste für nicht-körperberührte Komponenten

- Die Rollen in peristaltischen Pumpen bestehen aus hochfestem Torlon 4203 PAI für eine hohe Verschleißfestigkeit und eine lange Lebensdauer.

- Lager, die in Motoren für mikrochirurgische Instrumente verwendet werden, werden aus einem mit 30% Kohlefasern verstärkten PEEK 450FC30 Stab von Drake gefertigt, um einen schmierungsfreien Betrieb in diesen Hochgeschwindigkeitswerkzeugen zu gewährleisten.

- Rotoren und Statoren für HPLC-Geräte (Hochdruck-Flüssigkeitschromatographie) werden aus Kohlefaser-PEEK spritzgegossen, da es chemisch beständig und robust ist.

- Elektrische Abstandshalter in Motoren für chirurgische Werkzeuge werden aus Victrex KT820 NT PEEK-Stäben von Drake gefertigt. Sie bieten Isolier- und Dichtungseigenschaften für die internen Komponenten.

- Prothesenbuchsen aus Torlon 4301 PAI Seamless Tube® von Drake bieten Präzisionstoleranzen und Verschleißfestigkeit für interne Komponenten unter dynamischer Belastung. Nahtlose Rohre reduzieren auch die Bearbeitungszeit und den Materialverlust im Vergleich zu massiven Stangen.

- Lagerkäfige, die in Hochgeschwindigkeits-Dentalbohrmotoren verwendet werden, verlassen sich auf Torlon 4301 PAI und Torlon 4275 PAI für eine lange Lebensdauer.

- Vakuumbarriereschäfte für die pharmazeutische Flaschenabfüllung profitieren von der chemischen Inertheit von PEEK, der Beständigkeit gegen Dampf und Heißwasser und der Einhaltung der gesetzlichen Vorschriften für die Handhabung von Nahrungsmitteln.

- Komponenten für Analysegeräte wie Fittings, Ventile, Verteiler, Dichtungen und Klemmringe werden aus PEEK, Ryton PPS und AvaSpire PAEK hergestellt, die sich durch hohe Festigkeit und chemische Beständigkeit auszeichnen.

- Präzisionsgefertigte Buchsen für chirurgische Hochgeschwindigkeitsroboter aus 30% kohlefaserverstärktem PEEK 450FC30 bieten die für eine zuverlässige Langzeitleistung erforderliche Festigkeit und Verschleißfestigkeit.

Biokompatible Kunststoffe für medizinische Geräte

Biokompatible Thermoplaste für Medizinprodukte, die mit menschlichem Körpergewebe und -flüssigkeiten in Berührung kommen, werden von der FDA auf der Grundlage der kumulativen Summe der einmaligen, mehrfachen oder wiederholten Kontaktzeit in diese Kategorien eingestuft:

- Begrenzte Exposition: Materialien für Geräte, die einen begrenzten oder kurzfristigen Kontakt mit innerem Gewebe und Flüssigkeiten haben, sind nur 24 Stunden oder weniger ausgesetzt. Kunststoffe, die für diese Anwendungen verwendet werden, werden in der Branche üblicherweise als „medizinische Kunststoffe“ bezeichnet.

- Länger andauernde Exposition: Diese Bezeichnung definiert Kunststoffe für Produkte, die bis zu 30 Tage lang mit innerem Gewebe und Flüssigkeiten in Kontakt sein können.

- Langfristige oder dauerhafte Exposition: Produkte und Kunststoffe, die als biokompatibel für eine langfristige oder dauerhafte Exposition definiert sind, können länger als 30 Tage mit Körpergewebe und -flüssigkeiten in Kontakt sein.

Kunststoffe, die die Anforderungen für Produkte der beiden letztgenannten Kategorien erfüllen, gelten im Allgemeinen als implantierbare Materialien, deren Biokompatibilitätsgrad durch die Dauer des Kontakts bestimmt wird.

Einige der Polymerfamilien, die Drake Plastics routinemäßig extrudiert, zu Präzisionsteilen verarbeitet oder spritzgegossen werden, erfüllen die Anforderungen an die Biokompatibilität für alle drei regulatorischen Kategorien. DRAKE unterstützt den Bedarf seiner Kunden an diesen Spezialpolymeren in der Regel durch die Zusammenarbeit mit einem speziellen Unternehmen für die Herstellung medizinischer Kunststoffe, das sich in unmittelbarer Nähe von Drakes Betrieb in Cypress, TX, befindet. Dieser Betrieb extrudiert maschinell bearbeitbare Halbzeuge und produziert spanend bearbeitete Teile und spritzgegossene Komponenten aus diesen biokompatiblen Materialien. Es ist ein nach ISO 13485 registriertes Unternehmen und kann bei Bedarf eine Standortregistrierung unterstützen. Die Teams für Anwendungs- und Verfahrenstechnik bieten auch ihr Fachwissen in Bezug auf die gesetzlichen Anforderungen für medizinische Geräte und Materialien an, um Produktentwicklungsprojekte zu erleichtern.

Kunststoffe für medizinische Zwecke

Das Spektrum der medizinischen Polymere gibt Geräteherstellern die Möglichkeit, ein biokompatibles Material mit den physikalischen Eigenschaften, der Sterilisationsbeständigkeit, den Kosten und den Produktionsoptionen zu spezifizieren, die den Anforderungen für jedes Gerät am besten entsprechen.

Unter den medizinischen Kunststoffen für Anwendungen mit begrenzter oder kurzfristiger Exposition (bis zu 24 Stunden) sind die Typen KetaSpire und Victrex PEEK, AvaSpire PAEK, Radel PPSU, Udel Polysulfon, Ixef PARA und Ultem PEI hervorzuheben. Alle entsprechen den gesetzlichen Normen und Qualitätsmanagementprotokollen der Industrie und die meisten (wenn wir Ixef einschließen) sind als extrudierte Halbzeuge für spanend bearbeitete Teile oder als spritzgegossene Komponenten erhältlich.

PEEK bietet eine unübertroffene Kombination aus Zähigkeit, Steifigkeit, Inertheit gegenüber einer Vielzahl von Chemikalien und Beständigkeit gegenüber mehreren Sterilisationszyklen. Mit einer Tg (Glasübergangstemperatur) von 143°C (289°F) und einer Wärmeformbeständigkeit von 152°C (306°F) behält es auch bei extremen Temperaturen seine Steifigkeit. PEEK hält auch bei großen Temperaturschwankungen präzise Abmessungen ein.

KetaSpire PEEK von Syensqo (ehemals Solvay), Victrex PEEK und VESTAKEEP PEEK von Evonik sind bekannte Handelsnamen für den Kunststoff, und alle drei dienen kurzfristigen Anwendungen in der Medizintechnikindustrie weltweit. Das undurchsichtige Polymer ist bei den Herstellern der Kunststoffe in natürlichem Off-White und in kundenspezifischen Farben erhältlich.

Radel PPSU (Polyphenylsulfid)

Radel PPSU von Syensqo ist bekannt dafür, dass es auch nach Hunderten von Zyklen in den gängigen Sterilisationsverfahren seine Leistung beibehält. Dies hat es zu einem führenden Material für wiederverwendbare Geräte gemacht, bei denen Langlebigkeit mit Kosteneffizienz gleichzusetzen ist. Es bietet außerdem eine hohe Schlagzähigkeit und mechanische Festigkeit und ist inert gegenüber vielen Chemikalien und Reinigungsmitteln, die in medizinischen Einrichtungen verwendet werden.

Die biokompatiblen PPSU-Typen haben gemeinsame physikalische Eigenschaften und unterscheiden sich hauptsächlich durch ihre Schmelzverarbeitungseigenschaften. Radel 5500 wird häufig extrudiert und in maschinell bearbeitbare Halbzeuge umgewandelt, während Radel 5100 und Radel 5800 spritzgegossen werden. Radel 5000 eignet sich aufgrund seiner Schmelzeigenschaften sowohl für die Extrusion als auch für das Spritzgiessen. Alle natürlichen Radel PPSU Kunststoffe haben eine transparente bernsteinfarbene Tönung. Auch halb undurchsichtige Farben für den Gesundheitsbereich sind erhältlich.

Zwei biokompatible Ultem PEI-Typen wurden für medizinische Geräte auf den Markt gebracht. Die Eigenschaften von Ultem HU-1000 sind mit denen von Ultem 1000 vergleichbar, und das Material kann in Anwendungen verwendet werden, die bis zu 24 Stunden lang innerem Körperkontakt ausgesetzt sind. Ultem HU-1004 ist eine firmeneigene Mischung mit höherer Schlagfestigkeit. Es ist ebenfalls für einen Kontakt von bis zu 29 Tagen zugelassen. Beide widerstehen wiederholten Dampfautoklavenzyklen, haben eine ausgezeichnete chemische Beständigkeit und behalten ihre hohe Steifigkeit bei Temperaturen von bis zu 170°C (340°F).

Die Kunststoffe sind bei Sabic, einem weltweiten Anbieter von Kunststoffen, in transparentem dunklem Bernstein, Schwarz und anderen kundenspezifischen undurchsichtigen Farben erhältlich.

PSU (Polysulfon)

Ein einzigartiger Vorteil von Polysulfon unter den medizinischen Hochleistungskunststoffen ist seine Transparenz in dünnen Querschnitten. Das Material ist in dünnwandigen spritzgegossenen Anwendungen fast wasserklar, ein Schlüsselfaktor für seine Verwendung in Geräten, bei denen die visuelle Beobachtung von Dingen wie der physischen Position einer Komponente oder des Flüssigkeitsflusses überwacht und bestätigt werden muss. Polysulfon ist auch in kundenspezifischen Tönungen und undurchsichtigen Farben für den Gesundheitsbereich erhältlich.

Das als Udel 1700 von Syensqo weithin erhältliche Polysulfon widersteht den meisten Chemikalien und Reinigungsmitteln im Gesundheitswesen und weist eine gute Steifigkeit und Zähigkeit auf. Seine Hydrolysebeständigkeit und seine Temperaturbeständigkeit bis zu 174oC(345oF) verlängern die Wiederverwendbarkeit von Instrumenten und Geräten nach wiederholter Dampfsterilisation bei 134oC(273oF). Es ist in pelletierter Form für das Spritzgießen und in Form von extrudierten Halbzeugen für die Verarbeitung zu Präzisionskomponenten und -geräten erhältlich.

AvaSpire PAEK von Syensqo wird oft als Alternative zu PEEK in Komponenten betrachtet, für die die höhere chemische und thermische Beständigkeit von PEEK nicht erforderlich ist. Wie PEEK und Ultem PEI verfügt AvaSpire PAEK über die nötige Zähigkeit und Beständigkeit gegenüber Chemikalien, Dampf und heißem Wasser, um sich für chirurgische Instrumente zu eignen, die mehrfach verwendet und wiederholt sterilisiert werden. Erhältlich in natürlichem Off-White und kundenspezifischen opaken Farben (PAEK lässt sich leichter pigmentieren als PEEK). Typische Anwendungen sind Griffe, Knöpfe, Griffe, Retraktoren und Instrumentensiebe für medizinische Geräte.

PARA (Polyarylamid)

PARA ist ein vielseitiges und kostengünstiges medizinisches Polymer für Einwegprodukte. Es ist mit Glasfasern verstärkt und verleiht handgehaltenen Instrumenten eine außergewöhnlich hohe Steifigkeit. Im Gegensatz zu vielen anderen faserverstärkten Kunststoffen weist es bei spritzgegossenen Komponenten und Geräten eine glatte, hochglänzende Oberfläche auf.

Syensqo stellt Ixef PARA in einer Reihe von gamma-stabilisierten Standardfarben her, die es mit dem FDA Master Access File (MAF) unterstützt. Die Farboptionen sind besonders nützlich für die Unterscheidung von Instrumenten in chirurgischen Kits. Die aus PARA hergestellten Instrumente widerstehen dem Autoklavieren und zeigen keine signifikante Veränderung des Aussehens oder des Verlusts der mechanischen Eigenschaften durch Gammasterilisation.

Ixef PARA bearbeitbare Halbfertigprodukte

Während PARA im Allgemeinen als medizinischer Kunststoff für das Spritzgießen angesehen wird, gibt es inzwischen Technologien, um das Polymer in halbfertige Formen für die Bearbeitung zu extrudieren. Drake kann MDMs bei der Beschaffung dieser Formen helfen, was insbesondere für das Prototyping und Testen vor der Fertigstellung der spritzgegossenen Werkzeuge von Vorteil sein kann.

Implantierbare Kunststoffe

Implantierbare Kunststoffe und Geräte werden im Allgemeinen als solche definiert, die entweder über einen längeren Zeitraum mit Körpergewebe und -flüssigkeiten in Berührung kommen (1 bis 30 Tage) oder für eine langfristige oder dauerhafte Implantation vorgesehen sind. Aufgrund des kritischen Charakters der Anwendungen haben die Anbieter von Kunststoffen besonders strenge Qualifikationsprotokolle für die Verfügbarkeit der Polymere festgelegt, die sie für Geräte mit Langzeit- oder Dauerkontakt anbieten.

DRAKE bietet Herstellern von Medizinprodukten Zugang zu den Verarbeitungskapazitäten und Qualitätsmanagementsystemen, die für die Umwandlung implantierbarer Polymere in maschinell extrudierte Halbzeuge sowie in präzisionsgefertigte und spritzgegossene Komponenten erforderlich sind. Neben Stäben ist implantierbares PEEK für Hersteller medizinischer Geräte auch in Form von Folien und dünnen Platten erhältlich.

Implantierbares PEEK

Spezielle implantierbare PEEK-Typen haben die führende Rolle unter den Hochleistungskunststoffen für langzeitimplantierte Produkte übernommen. Das Polymer hat sich über Jahrzehnte hinweg aufgrund seiner Biokompatibilität, der Einhaltung gesetzlicher Vorschriften und seiner physikalischen Eigenschaften weltweit durchgesetzt, und seine Wirksamkeit wurde in einer wachsenden und vielfältigen Palette von Medizinprodukten validiert.

Die Anbieter von PEEK-Kunststoffen haben erhebliche Ressourcen in die Herstellungs- und Qualitätssysteme sowie in Biokompatibilitätstests investiert, um die erforderlichen Zulassungen von den Aufsichtsbehörden zu erhalten. Das Spektrum möglicher Anwendungen wird auch durch neue Produkttechnologien erweitert, die die Leistung von implantierbarem PEEK verbessern. Zu den Entwicklungen gehören PEEK-Typen, die mit Additiven oder Oberflächenbehandlungen versehen werden, um Vorteile wie die Verringerung der Makrophagenreaktion, die Minimierung des Infektionsrisikos und die Förderung des Knochenwachstums zu erzielen.

Neben der Verfügbarkeit des implantierbaren Polymers bei den Anbietern von Kunststoffen ist implantierbares PEEK auch in Form von Folien, dünnen Platten und halbfertigen Teilen für spanend bearbeitete Teile erhältlich.

Lieferanten und Marken von implantierbarem PEEK

- Syensqo (ehemals Solvay): Zeniva® PEEK Kunststoffe

- Invibio Biomaterial-Lösungen: PEEK OptimaTM Kunststoffe

- Überlegene Polymere: Magnolia PEEK Kunststoffe

- Evonik: VESTAKEEP® Implantat PEEK Kunststoffe

- Genesis Medizinische Kunststoffe: Genesis PEEK® maschinell bearbeitbare Formen, dünne Platten und Folien

Implantierbare Sulfonpolymere

Syensqo hat auch in seiner Produktlinie Solviva® Biomaterials die Investitionen in Anlagen und behördliche Zulassungen getätigt, die erforderlich sind, um die Optionen für implantierbare Polymere über PEEK hinaus zu erweitern. Hersteller medizinischer Geräte können Veriva PPSU (Polyphenylsulfon) und Eviva PSU (Polysulfon) als Materialkandidaten für langfristig implantierbare Geräte hinzufügen.

Die Polymere haben ein Leistungsprofil, das mit dem ihrer medizinischen Gegenstücke Radel PPSU und Udel PSU vergleichbar ist. Beide sind in undurchsichtigen weißen und natürlich transparenten Farben erhältlich. Tatsächlich sind Eviva PSU und Veriva PPSU die einzigen transparenten Polymere, die implantierbar sind. Die helle Tönung von natürlichem Eviva PSU ist besonders vorteilhaft, wenn Klarheit und Transparenz wichtige Attribute für ein Produkt sind. Beide Polymere sind in Granulatform für spritzgegossene Teile und als maschinell bearbeitbare Formen für präzisionsgefertigte Komponenten erhältlich.

Typische Anwendungen: Biokompatible Thermoplaste

Im Vergleich zu Metallen und anderen traditionellen Materialien können biokompatible Kunststoffe für bestimmte Medizinprodukte erhebliche Vorteile in Bezug auf Gewicht, Herstellbarkeit, Kosten, Leistung und Produktionskonsistenz bieten. Die Materialspezifikationen basieren auf den spezifischen Anforderungen des jeweiligen Medizinprodukts. Typische Anwendungen sind:

Medizinische Kunststoffe für Geräte mit begrenztem Kontakt (bis zu 24 Stunden)

- Wiederverwendbare chirurgische Instrumente und chirurgische Kits

- Sonden und Extraktoren

- Studien zur Abmessung von Gelenkersatz

- Systeme zur kurzfristigen Verabreichung von Medikamenten

Implantierbare Polymere für Geräte mit Langzeit-/Dauerkontakt

- Wirbelsäulen-Implantate

- Geräte zur Medikamentenverabreichung, Ventile und Shunts

- Bio-elektronische Geräte

- Kardiovaskuläre und neurovaskuläre Geräte

- Nahtanker

Die laufende Entwicklung verbesserter implantierbarer Polymere und Typen mit leistungssteigernden Additiven wird die Vorteile auf eine wachsende Liste von Geräten ausweiten.