Drake’s extrudierte Halbzeuge aus Ultem PEI bieten eine ausgezeichnete thermische Beständigkeit, hydrolytische Stabilität, hohe Festigkeit und Steifigkeit, Flammfestigkeit, hohe Durchschlagsfestigkeit, UV-Beständigkeit und eine breite chemische Beständigkeit.

- Thermische Leistung – Ultem widersteht extremen Temperaturen besser als fast alle anderen Hochleistungspolymere. Es behält seine hervorragende Festigkeit und Steifigkeit bei, selbst bei Temperaturen von bis zu 390°F/ 200°C. Ultem 2300 hat eine Glasübergangstemperatur (Tg) von 419°F / 215°C und einen linearen thermischen Ausdehnungskoeffizienten (CLTE) von 1,1 E-5/°F(1,98 E–5/ °C), was mit Flugzeugaluminium vergleichbar ist. Wie bereits erwähnt, ist der CLTE-Wert für Ultem 2300 bei Querströmung 3 x höher.

Chemische Beständigkeit, hohe Festigkeit und hervorragende thermische Eigenschaften machen es geeignet für Pumpen, medizinische Komponenten, Isolatoren und mehr.

Ultem 2400 PEI ist ein amorpher Polyetherimid-Kunststoff, der mit 40% Glasfasern verstärkt ist.

Ultem 4001 PEI ist mit PTFE als internes Schmiermittel formuliert. Es bietet Ingenieuren und Designern die hohe Leistung des Polyetherimid-Polymers in Verbindung mit einer deutlich höheren Verschleißfestigkeit.

PEI ist von Natur aus schwer entflammbar (V-0) und erzeugt nur wenig Rauch. Die hervorragenden thermischen Eigenschaften von Ultem PEI machen es zu einem idealen Material für Teile und Komponenten, die langfristig hohen Temperaturen ausgesetzt sind.

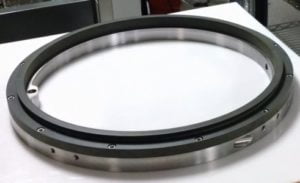

- Hervorragende Festigkeit und Dimensionsstabilität – Ultem PEI bietet allein schon eine hervorragende Festigkeit und Stabilität; Seamless Tube verbessert diese Eigenschaften in der „Reifen“-Richtung mit kontinuierlichem Fluss und Faserorientierung. Die Ringfestigkeit verschafft Ultem Seamless Tube einen klaren Vorteil bei Teilen oder Komponenten, die hohem inneren oder äußeren Druck und Belastungen ausgesetzt sind. Dies gilt insbesondere für die Qualitäten 2300 (30% Glasfasern) und 2400 (40% Glasfasern), weshalb verstärkte Ultem-Qualitäten häufig für Strukturbauteile verwendet werden. Ultem Seamless Tube ist eine klare Wahl für Strukturkomponenten, Containment-Rohre, Spulenkörper, Lager, Isolatoren und Rollen.

- Hervorragende hydrolytische Stabilität – Ultem PEI bleibt bemerkenswert stabil, selbst wenn es Wasserdampf ausgesetzt wird und über einen längeren Zeitraum mit Wasser in Berührung kommt. Die geringe Feuchtigkeitsaufnahme von PEI (1,21 Gew.-% bei Sättigung) und seine Stabilität machen es zu einer überzeugenden Polymeroption in den anspruchsvollsten Umgebungen.

- Hohe Durchschlagfestigkeit – Ultem besitzt hervorragende elektrische Eigenschaften. Mit einer Durchschlagsfestigkeit von 770 V/mil in Öl und 630 V/mil in Luft ist Ultem 2300 die ideale Wahl für die Isolierung von Komponenten, elektrischen Steckverbindern, Spulenkörpern, Anschlussklemmen und Gehäusen.

- Stark und zäh vor und nach der Bearbeitung – Ultem ist eine kostengünstige Wahl für spanend bearbeitete Teile. Es behält seine thermischen, mechanischen und elektrischen Eigenschaften auch nach umfangreicher Bearbeitung und nach längerer Einwirkung von hohen Temperaturen oder rauen Umgebungen. Die Faserausrichtung, die das Ergebnis von Drake’s neuartigem Verfahren für nahtlose Rohre ist, ermöglicht es, dass spanend bearbeitete Teile einer radialen Belastung standhalten, die bei aus Stäben gefertigten Teilen unerreichbar ist. Wo und wie die Fasern ausgerichtet sind, bestimmt die Stärke.

Was sind gängige Anwendungen von Ultem:

- Öl- und Gaskomponenten, die thermischen Bedingungen ausgesetzt sind, denen die meisten anderen Polymere nicht gewachsen sind.

- Komponenten und Ausrüstung für die chemische Verarbeitung

- Hochtemperatur-Isolatoren.

- Elektrische Isolatoren und Isolierkörper

- Pumpen- und Ventilteile.

- Komponenten für medizinische Geräte.

- Strukturelle und elektrische Komponenten, wobei die Luft- und Raumfahrt einen Schwerpunkt bildet. Die Steifigkeit und Festigkeit von Ultem PEI machen es zu einer guten Wahl für Strukturbauteile bei erhöhten Temperaturen.

Was sind die Vorteile der Verwendung von Ultem™ Seamless Tube?

Ultem 2300 und alle Ultem PEI-Grade sind an sich schon vielseitige, leistungsstarke Polymere, aber wenn Teile als nahtlose Rohre anstelle von Stäben beginnen, haben sie mehrere zusätzliche Vorteile. Einige dieser Vorteile sind:

- Weniger Abfall – Bei nahtlosem Ultem-Rohr gibt es keinen Innendurchmesser zum Aufbohren. Das bedeutet, dass bei der Bearbeitung viel weniger Abfall anfällt, was beiden Ihrer „grünen“ Initiativen zugute kommt – der Umwelt und dem Geldbeutel.

- Geringere Bearbeitungszeit und weniger Werkzeugverschleiß – Bohren wird oft als der langsamste Bearbeitungsvorgang bezeichnet. Nahtlose Rohre müssen nicht gebohrt werden, sondern nur der Innendurchmesser muss auf die endgültige Abmessung und Toleranz gebracht werden. Dies spart nicht nur Bearbeitungszeit und damit Geld, sondern erfordert auch keine Bohrer, so dass sowohl der Arbeitsgang als auch die Kosten für die Verbrauchsmaterialien entfallen. Da Ultem 2300 mit Glasfasern verstärkt ist, können der Werkzeugverschleiß und die Bearbeitungszeit beim Bohren von Stangenmaterial erheblich sein. Und wenn Sie zu schnell bohren, können Risse entstehen.

- Verbesserte Festigkeit – Ultem Seamless Tube ist in mehrfacher Hinsicht besser als herkömmliche Stangen und Platten. Zum einen bietet es eine verbesserte Festigkeit und Steifigkeit in der Reifenausrichtung. In unabhängigen Bersttests boten nahtlose Rohre eine doppelt so hohe Bruchfestigkeit wie die gleichen Teile, die aus Stangen gefertigt wurden. Dies ist ein wichtiger Aspekt bei Komponenten, die unter internem oder externem Druck und Belastung stehen.Drake Plastics Extrusionsprozess mit geschlossenem Kreislauf und engen Verarbeitungsfenstern sowie präzisen Parameterkontrollen sorgen für lunker- und porositätsfreies Material. Der gleichmäßige Fluss über den gesamten Querschnitt und die spiralförmige Faserausrichtung verleihen dem Drake Plastics Seamless Tube aus Ultem PEI einen enormen Festigkeitsvorteil bei radialer Belastung, unabhängig davon, ob die Kraft von innen oder von außen aufgebracht wird. Wie die Faser innerhalb eines Teils oder einer Form ausgerichtet ist, ist ein hervorragender Indikator für die Stärke in dieser Ausrichtung.

- Verbesserte Dimensionsstabilität – Aus Drake Plastics‘ Seamless Tube bearbeitete Teile bieten eine verbesserte Dimensionsstabilität. Der lineare thermische Ausdehnungskoeffizient (CLTE) des OD und ID stimmt genau mit den Werten im Datenblatt des Kunststoffs überein. Dies ist auf Drake Plastics‘ einzigartiges Verfahren zur Herstellung von Rohren zurückzuführen, das zu einer gleichmäßigen Faserausrichtung am Umfang führt. Viele Hersteller von Kunststoffen geben die CLTE-Werte nur in der Faserflussrichtung an. Sabic erzählt bei seinen Ultem-Produkten in hervorragender Weise die „ganze Geschichte“, indem sie auch die Crossflow-CLTE ausweisen. Im Falle von Ultem 2300 ist die Querstrom-CLTE im gleichen Temperaturbereich 3x so hoch. Die niedrige radiale CLTE aufgrund der Faserorientierung bedeutet eine verbesserte Dimensionsstabilität, die für die Oberflächenbeschaffenheit und die Passform der Teile von entscheidender Bedeutung ist, insbesondere für Komponenten, die thermisch zyklisch beansprucht oder in Metallbaugruppen eingebaut werden.

- Bessere Toleranzkontrolle – Zerspaner berichten von einer besseren Toleranzkontrolle, insbesondere in Bezug auf Rundheit und Konzentrizität, wenn sie mit Drake Plastics‘ Seamless Tube anstelle von Stangen- und Plattenmaterial beginnen. Wenn zylindrische Teile aus Stäben bearbeitet werden, beschweren sich die Bearbeiter über das „Schrumpfen“ des Außendurchmessers. Das liegt daran, dass Kunststoffe bei Schmelztemperaturen erheblich mehr Volumen einnehmen – und beim Abkühlen schrumpfen. Wenn der Kunststoff, der früher das darüber liegende Material gestützt hat, entfernt wird, ist das verbleibende Material nicht mehr gestützt und „kollabiert“ zur Mitte hin. Dies ist der Schrumpfungseffekt, den Maschinisten beobachten. Runde, aus Platten bearbeitete Teile werden oval, sobald das Stützmaterial entfernt wird. Das liegt daran, dass extrudierte, fasergefüllte Platten eine sehr ausgeprägte X-Y-Faserverzerrung aufweisen, was zu anisotropen Eigenschaften und großen Unterschieden bei der X-Y-Festigkeit, CLTE usw. führt. Die Verwendung von Drake’s Seamless Tube beseitigt diese Probleme, verbessert die Dimensionsstabilität des Endprodukts und schützt vor kostspieligen Streuverlusten.

Drake Plastics kann Ultem Seamless Tube in einer Vielzahl von Abmessungen herstellen, wobei derzeit mehr als 50 verschiedene OD & ID Kombinationen möglich sind. Wir führen häufig nachgefragte Abmessungen als Reaktion auf die Nachfrage, für andere Abmessungen gibt es geringe Mindestmengen auf Made-to-Order-Basis.