[vc_row][vc_column][vc_column_text]Dieses Papier soll Konstrukteuren und den sie unterstützenden Mitarbeitern in der Kunststoffindustrie helfen, den Prozessablauf und die Werkstoffe auszuwählen, die die Leistung von servicekritischen Teilen maximieren.

In der Kunststoffbranche wird viel über die relativen Unterschiede zwischen maschinell bearbeiteten und spritzgegossenen Kunststoffteilen gesprochen. Diese Überlieferung ist angesichts der von den Harz- und Formherstellern veröffentlichten Datenblattwerte leicht zu verstehen. Die in den Datenblättern für Harze angegebenen Werte sind fast immer höher als die von den führenden Herstellern von Formteilen veröffentlichten Werte(http://bit.ly/datasheetreview). Lassen Sie sich durch diese Beobachtung nicht von Ihrer Aufgabe ablenken, das bestmögliche Teil zu entwickeln und herzustellen. Diese Missverständnisse können zu Produktionsverzögerungen, schlecht funktionierenden und/oder über dem Budget liegenden Teilen und im schlimmsten Fall zu unerwarteten Ausfällen führen.

Teil Design

Die Elemente eines jeden Entwurfs müssen berücksichtigt werden:

- Leistungsanforderungen

- Dimensionale Attribute

- Zielkosten

Die ersten beiden scheinen offensichtlich zu sein, aber die Zielkosten werden oft übersehen…schließlich „

Sind nicht alle Kunststoffteile in der Herstellung preiswerter als eine metallische Alternative? Nein, sind sie nicht.

Viele Hochleistungspolymere übersteigen die Kosten von Spezialmetallen, selbst auf Volumenbasis. Die mit der Umstellung auf Kunststoff verbundenen wirtschaftlichen Vorteile ergeben sich aus der verbesserten Materialausbeute und der Verringerung der Fertigungsschritte, die mit dem Spritzgießen eines Kunststoffteils auf seine endgültige Größe verbunden sind, anstatt es aus einem Schmiedestück, einem Gussstück oder einer Standardform zu bearbeiten. In den Kosten muss jedoch auch das Kapital für eine Form enthalten sein, wenn die Teile für das Spritzgießen vorgesehen sind. Diese Kosten müssen in das erwartete Volumen während der Lebensdauer des Teils einberechnet werden.

Durch die Bearbeitung von Teilen aus Vorratsformen entfällt der Bedarf an Werkzeugen, und die Lieferung der ersten Teile wird erheblich verbessert. Außerdem bietet sie sowohl Leistungs- als auch Maßvorteile durch eine höhere Präzision.[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

Auswahl des Materials

Bei der Wahl des Harzes für ein neues Teil sollten zunächst die Umwelt- und Anwendungsanforderungen des Teils berücksichtigt werden. Überlegungen zu Temperatur, Chemikalien und Sonnenlicht werden mit Anwendungsanforderungen wie Verschleißfestigkeit, Festigkeit, Transparenz usw. kombiniert, um die Zahl der in Frage kommenden Materialfamilien auf eine überschaubare Anzahl zu reduzieren, die dann weiter geprüft wird. Eine Luft- und Raumfahrtanwendung, die ein Gleichgewicht zwischen Hochtemperaturfestigkeit und Kälteschlagzähigkeit für ein Strukturteil erfordert, könnte einen Konstrukteur zu Torlon PAI führen. Oder ein O&G-Bauteil für Bohrlöcher, das chemische Beständigkeit in Hochtemperaturdampf erfordert, könnte einen Ingenieur dazu veranlassen, sich für PEEK als Harzfamilie zu entscheiden. Schmelzverarbeitbare Kunststoffe wie PEI, PSU, PPSU, PPS, Acetale, Polycarbonat, Polyester und sogar Nylons werden häufig für leistungsorientierte Teile verwendet. Durch die Beantwortung einiger weniger Schlüsselfragen lässt sich die Liste in der Regel auf 1 oder 2 sehr gute Materialfamilien reduzieren.

- Ist mein Teil ein Lager- und Verschleißteil oder ein Bauteil?

- Wie groß ist der erwartete Betriebstemperaturbereich?

- Gibt es bestimmte Anforderungen an das Erscheinungsbild (Transparenz, Farbe usw.)?

- Welche spezifischen Umweltfaktoren müssen berücksichtigt werden?

- Welche Mindestanforderungen werden an die Festigkeit gestellt?

- Ist die Schlagzähigkeit oder die Zähigkeit entscheidend?

Ein Gespräch mit einem Fachmann aus der Branche kann in der Regel dazu führen, dass Sie bei der Beantwortung der oben genannten Fragen auf einige Kunststofffamilien stoßen.

Jetzt kann es bei der Materialauswahl schwierig werden.

Jede Materialfamilie besteht aus vielen Sorten und Viskositätstypen, die für die Verarbeiter von größerer Bedeutung sind, aber ein besseres Verständnis der Terminologie hilft denjenigen, die Teile entwerfen, die im Allgemeinen die auf einer technischen Zeichnung aufgeführte Materialbezeichnung besitzen. Solvay bietet beispielsweise mehr als acht Torlon-Typen mit jeweils leicht unterschiedlicher Zusammensetzung und einigen unterschiedlichen Viskositäten (Molekulargewichten) und mehr als zehn verschiedene PEEK-Typen an, von denen einige eine unterschiedliche Zusammensetzung und einige eine unterschiedliche Viskosität aufweisen. Zusatzstoffe wie Glas- und Kohlefasern, Graphit, PTFE, Öle, Wachse und Mineralien sind in jedem der oben genannten Basisharze enthalten, um bestimmte Eigenschaften wie Festigkeit und/oder Verschleißfestigkeit zu verbessern. Diese Situation besteht für alle Harzfamilien, was bedeutet, dass es für ein bestimmtes Teil viele Hunderte von Materialkandidaten geben kann.

Wie wähle ich also aus und wann treffe ich meine endgültige Entscheidung für eine Note?

[/vc_column_text][vc_row_inner][vc_column_inner width=“1/2″][vc_column_text]Design-Anforderungen

Design für maximale Festigkeit und Steifigkeit

Geringe Reibung und maximale Verschleißfestigkeit

Thermische oder elektrische Isolierung/Isolation

Ermüdungsfestigkeit

Maximale chemische Beständigkeit

Formstabilität (niedrige CLTE)[/vc_column_text][/vc_column_inner][vc_column_inner width=“1/2″][vc_column_text]Note(n)

Glas- oder kohlefaserverstärkte Sorten

PTFE- und graphithaltige Verschleißschutzsorten

Ungefüllte oder glasfaserverstärkte Typen

Unverstärkt, sofern die maximale Belastung gering ist

Unverstärkte Sorten

Glas- oder kohlefaserverstärkte Sorten[/vc_column_text][/vc_column_inner][/vc_row_inner][vc_column_text]Jetzt ist ein guter Zeitpunkt für eine vorläufige Auswahl der Sorte, aber bevor eine Sorte endgültig ausgewählt und in eine technische Zeichnung eingefügt wird, muss die Prozessauswahl berücksichtigt werden.[/vc_column_text][vc_row_inner][vc_column_inner width=“1/2″][vc_single_image image=“1394″ img_size=“medium“ alignment=“center“][/vc_column_inner][vc_column_inner width=“1/2″][vc_single_image image=“1395″ img_size=“medium“ alignment=“center“][/vc_column_inner][/vc_row_inner][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

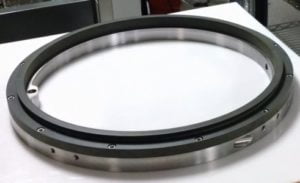

Prozess Auswahl

Im Allgemeinen weist die Kombination aus Teilegröße/-form und erwartetem Volumen eindeutig darauf hin, dass entweder das Spritzgießen oder die maschinelle Bearbeitung der richtige Weg für die Umwandlung ist.[/vc_column_text][vc_row_inner][vc_column_inner width=“1/2″][vc_column_text]Bedürfnisse entwerfen

Große Teilegröße

Teil mit geringerem Volumen (<5k Stück/Jahr)

Teile mit schwer zu bearbeitenden Merkmalen

Geringste Kosten bei hohen Stückzahlen (>10k/Jahr)

Maximale Zähigkeit/Schlagzähigkeit

Präzise Toleranzen ohne Zugluft

Entwurf noch nicht fertiggestellt[/vc_column_text][/vc_column_inner][vc_column_inner width=“1/2″][vc_column_text]Prozess

Bearbeitung

Bearbeitung

Spritzgießen

Spritzgießen

Bearbeitung

Bearbeitung

Bearbeitung[/vc_column_text][/vc_column_inner][/vc_row_inner][vc_column_text]Sobald die Route Ihres Umstellungsprozesses besser bekannt ist, ist es an der Zeit, Ihre Lieferanten um Beiträge zu bitten. Obwohl es viele Materialien gibt, die als Formen für die Bearbeitung zur Verfügung stehen, sind nicht alle Harzsorten in allen Größen erhältlich.

Extrudierte Formen werden fast immer aus den Harzen mit dem höchsten Molekulargewicht hergestellt.

Dennoch verweisen viele Ingenieure auf einem Druck für ein zu bearbeitendes Teil auf einen niedrigviskosen Typ, der für das Spritzgießen entwickelt wurde. Dies führt fast immer zu Beschaffungs- und/oder Kostenproblemen. In der Torlon-Nomenklatur ist Torlon 4203L die Bezeichnung für den niedrigviskosen (fließfähigeren) Typ für das Spritzgießen. Höhere Viskositätsklassen, die in der Formherstellung verwendet werden, tragen nicht die Bezeichnung „L“(http://bit.ly/gradedesignation). Viele Drucke enthalten einen Hinweis auf Torlon 4203L, obwohl die Teile für die maschinelle Bearbeitung vorgesehen sind. Unter den PEEK-Typen von Victrex wurden die 150er-Typen mit niedriger Viskosität (höhere Fließfähigkeit) für das Spritzgießen dünnwandiger Teile entwickelt, während die 450er-Typen besser für extrudierte Formen und dickwandige Teile geeignet sind. Das Hinzufügen eines Materialvermerks für 150G für bearbeitete Teile macht die Einhaltung der Zeichnung wieder unmöglich. Dies gilt auch für viele andere Materialien, darunter Kunststoffe auf Acetal- und Nylonbasis.

Glas- und kohlenstoffverstärkte Sorten sind in größeren Größen und Formen oft schwer zu finden. Erfahrene Spritzgießer sehen sich die Teilequerschnitte und die Gesamtgeometrie an, bevor sie sich für die Sorte entscheiden, die den Formhohlraum am besten ausfüllt, da sie oft zwischen 2 oder 3 Viskositäten wählen können. Denken Sie immer daran, dass Harze mit niedriger Viskosität (hoher Fließfähigkeit) die Werkzeuge schneller füllen, aber eine geringere Zähigkeit als Fertigteile bieten. Das Gleichgewicht zwischen diesen beiden Anforderungen ist Teil der Materialauswahl.

Das Spritzgießen ist eine sehr schnelle und effiziente Methode zur Herstellung von Kunststoffteilen

aber die anfänglichen Werkzeugkosten müssen gerechtfertigt sein. Heutzutage kosten die Formen zwischen 10.000 und 100.000 Dollar oder mehr. Verstärkte Sorten können aufgrund der Faserausrichtung Herausforderungen bei der Verarbeitung mit sich bringen, die jedoch fast immer durch eine enge Zusammenarbeit mit dem Spritzgießer gemeistert werden können, der über jahrelange Erfahrung im Vorausplanen des Formflusses und der daraus resultierenden Richtungsabhängigkeit der mechanischen Eigenschaften verfügt. Stranggepresste Formen ermöglichen ein sehr robustes Bearbeitungsverfahren, das die höchstmögliche Steifigkeit und Festigkeit durch Teileausrichtung mit geringen oder keinen Werkzeug- oder NRE-Kosten ermöglicht. Durch Formpressen können bestimmte nicht schmelzbare Kunststoffe in Formen gebracht werden. Beispiele für Kunststoffe, die nur formgepresst werden, sind PTFE, UHMW und fast alle Duroplaste. Andere Materialien wie PEEK und PAI werden sowohl durch Extrusion als auch durch Formpressen verarbeitet. Obwohl die mechanische Festigkeit/Steifigkeit der meisten formgepressten Kunststoffe geringer ist als die ihrer schmelzverarbeiteten Geschwister, können sie bei der Bearbeitung formstabiler sein.

Da nicht alle Formen und Größen von jedem Hersteller gleich produziert werden, können sich selbst bei ein und derselben Materialqualität unterschiedliche Festigkeits- und Steifigkeitseigenschaften ergeben. Eine enge Zusammenarbeit mit Ihrem Maschinenbauer und dem Hersteller der Formen ist der zuverlässigste Weg, um sicherzustellen, dass Ihre Teile die besten sind und die gewünschte Leistung erbringen können.

Die Produktionsphasen während der Lebensdauer eines Teils können sowohl die Bearbeitung als auch das Gießen umfassen.

. Viele Teile werden zunächst spanabhebend hergestellt, wenn die Stückzahlen gering sind und das Design noch im Fluss ist, und später auf Spritzguss umgestellt, sobald das Design feststeht und sich das Konzept bewährt hat. Konstruktions- und Beschaffungsingenieure brauchen Erfahrung mit allen Produktionswegen oder sollten zumindest mit Lieferanten zusammenarbeiten, die über umfassende Erfahrung in der Verarbeitung von Polymeren verfügen. Zu oft waren Konstrukteure frustriert, wenn sie maschinell bearbeitete Kunststoffteile in Spritzgussteile umwandelten und erwarteten, dass alle Leistungsmerkmale gleich blieben. Faserausrichtung, Teilezähigkeit, Verschleißraten und Präzision sind fast immer unterschiedlich zwischen maschinell bearbeiteten und spritzgegossenen Teilen. Sogar die Bearbeitung einer spritzgegossenen Form oder eines spritzgegossenen Teils kann andere Merkmale aufweisen als die Bearbeitung einer extrudierten oder formgepressten Form (eines Teils). Wenn man diese Unterschiede von Anfang an versteht, kann man unerwartete Überraschungen in späteren Produktionsphasen vermeiden.

Die Konstruktion mit Hochleistungspolymeren, bei der die Teile- und Prozessgestaltung entscheidend für die Systemleistung ist, erfordert Fachwissen über alle vorgesehenen Prozessoptionen. Drakes einzigartige Kombination aus hauseigener Extrusion, Spritzguss und maschineller Bearbeitung ermöglicht es uns, stets das beste Verfahren für ein bestimmtes Teil auszuwählen, wobei wir sowohl die Wirtschaftlichkeit als auch die Leistung im Auge behalten.

Wählen Sie Ihre Prozesse und Ihre Verarbeiter sorgfältig aus und denken Sie an das Sprichwort:

Es gibt keine schlechten Prozesse… aber es gibt uninformierte Verarbeiter und Ingenieure

die sich nicht nach den funktionalen Anforderungen erkundigen und ihre Vorgehensweise bei der Material- und Prozessauswahl auf der Grundlage dieser wichtigen Informationen ändern.

[/vc_column_text][/vc_column][/vc_row]