Torlon 7130 ist eine Hochleistungsformulierung aus der Familie der Polyamid-Imid-Polymere (PAI). Seine physikalischen Eigenschaften sowie seine Lager- und Verschleißfestigkeit sind für extrem anspruchsvolle Anwendungen geeignet. Zu diesen Anwendungen gehören Komponenten für Geräte und Systeme, die in den folgenden Hochtechnologiebranchen eingesetzt werden:

- Luft- und Raumfahrt

- Automobil und Transport

- Öl und Gas

- Chemische Verarbeitung

- Industrielle Maschinen

- Medizinische Prothesen

Torlon 7130 zeichnet sich durch den Zusatz von 30 Prozent Kohlefasern in seiner Formulierung aus. Diese Faserverstärkung verleiht dem PAI-Polymer eine höhere Zugfestigkeit und einen deutlich höheren Biegemodul. Die Eigenschaften, die durch die zusätzliche Verstärkung mit Kohlefasern erreicht werden, machen Torlon 7130 ideal für Anwendungen, die eine hohe strukturelle Festigkeit und Stabilität bei erhöhten Temperaturen aufweisen müssen.

Typische Anwendungen von Torlon 7130

Torlon 7130 wird in zahlreichen Geräten und Systemen eingesetzt, die in der Hochtechnologiebranche weltweit verwendet werden. Zu diesen Branchen gehören:

-

Die spritzgegossenen Rohrstützen für das Hydrauliksystem eines Raumfahrzeugs profitieren von der Stärke von Torlon 7130 sowohl bei hohen als auch bei niedrigen Temperaturen. Luft- und Raumfahrt – Torlon 7130 wird zu einer Reihe von Teilen für die Luft- und Raumfahrt verarbeitet, die kompromisslose Festigkeit und Steifigkeit bei großen Temperaturschwankungen erfordern. Im Vergleich zu vielen anderen Thermoplasten behält es bei kryogenen Temperaturen ein höheres Maß an Schlagfestigkeit bei, ein wichtiger Vorteil für die wachsende Zahl von Anwendungen in Raumfahrzeugen. Typische Anwendungen sind Strukturkomponenten, Zahnräder, Lager und Buchsen, die extremen statischen und dynamischen Belastungen ausgesetzt sind. Torlon 7130 erfüllt außerdem die Anforderungen an die Entflammbarkeit und Rauchentwicklung von Komponenten, die in der Luft- und Raumfahrttechnik verwendet werden, und ist von UL mit UL 94 V0 eingestuft.

-

Automobil und Transport – Torlon 7130 wird häufig für Komponenten von Rennwagen spezifiziert, um die Zuverlässigkeit bei hohen dynamischen Belastungen, Vibrationen und strukturellen Beanspruchungen zu verbessern. Das Material wird auch für spanend bearbeitete und spritzgegossene Getriebe- und Motorenteile verwendet, darunter Anlaufscheiben und Zahnräder, bei denen langfristige Leistung und Zuverlässigkeit für den Ruf des Fahrzeugherstellers entscheidend sind.

-

Öl und Gas – Torlon 7130 ist in der Regel das Material der Wahl für Umgebungen mit hohem Verschleiß, hohen Temperaturen und starker Korrosion, die die Fähigkeiten der meisten anderen Thermoplaste übersteigen. Im Bohrloch hat sich Torlon 7130 als zuverlässiger Ersatz für Metalle bewährt. Seine Leistung verlängert die Lebensdauer und die Wartungszyklen von Ventilen, Dichtungen und Dichtungen, die in Bohr-, Pump- und Verarbeitungsanlagen eingesetzt werden.

- Chemische Verarbeitung – Wie alle Torlon-Sorten widersteht Torlon 7130 einer Vielzahl von Chemikalien und wird für Laufräder und Schaufeln in Pumpen verwendet, die verschiedene Funktionen erfüllen, darunter auch Rohrleitungssysteme, die Chemikalien während der Verarbeitung transportieren.

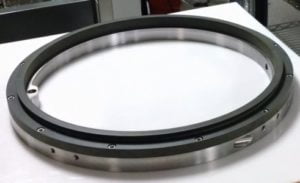

- Industrielle Fertigung – Mit seiner 30-prozentigen Verstärkung aus Kohlefasern verbindet das hochfeste Torlon 7130 Verschleißfestigkeit mit strukturellen und tragenden Eigenschaften bei hohen Temperaturen. Diese Eigenschaften sind besonders vorteilhaft für Buchsen und Lager, die in der Robotik, beim Stanzen und Umformen von Metall und in verschiedenen anderen Arten von Produktionsmaschinen verwendet werden.

- Medizinische Prothesen – Aufgrund seiner hohen strukturellen Festigkeit wurde das mit Kohlefasern verstärkte Torlon 7130 erfolgreich als leichtere Alternative zu Metall und Duroplasten für Buchsen und Komponenten von Prothesen eingesetzt.

Wie ist Torlon 7130 im Vergleich zu ungefülltem Torlon?

Die Kohlenstoffverstärkung von Torlon 7130 erhöht die Zugfestigkeit und den Biegemodul über die Werte von unverstärkten Torlon-Typen wie Torlon 4203 hinaus. Sowohl die verstärkten als auch die ungefüllten Sorten werden jedoch häufig für ähnliche Komponenten verwendet, je nach den Anforderungen an die physikalischen Eigenschaften, die von der Anwendungsumgebung diktiert werden. Wie sind die beiden Noten im Vergleich?

- Strukturelle Festigkeit – Im Vergleich zu ungefüllten Typen zeichnet sich Torlon 7130 durch die überlegene strukturelle Steifigkeit aus, die durch die Verstärkung des Polymers mit Glasfasern erreicht wird. Insbesondere ist der Biegemodul von Torlon 7130 bei Raumtemperatur mehr als dreimal so hoch wie der von Torlon 4203 und bei 232°C mehr als viermal so hoch.

- Chemische Beständigkeit – Sowohl Torlon 7130 als auch Torlon 4203 weisen eine ausgezeichnete chemische Beständigkeit gegenüber einer Vielzahl von Kohlenwasserstoffen, Säuren, Basen und Lösungsmitteln auf. Ungefüllte Qualitäten von Torlon sind in stark korrosiven Umgebungen tendenziell etwas besser.

- Technischer Hinweis: Wie bei jedem Material sollten Komponenten aus Torlon 7130 auf ihre Verträglichkeit mit den Chemikalien bei den für die jeweilige Anwendung spezifischen Temperaturen, Belastungen und anderen Variablen getestet werden.

-

Torlon 7130 kann zu Teilen spritzgegossen und zu Halbzeugen extrudiert werden, die zu Präzisionskomponenten verarbeitet werden. Thermische Eigenschaften – Torlon 7130 und Torlon 4203 haben eine nahezu identische thermische Stabilität mit einer Glasübergangstemperatur (Tg) von 280°C (537°F). Sowohl die verstärkten als auch die ungefüllten Torlon-Typen zeichnen sich unter den technischen Polymeren dadurch aus, dass sie ihre physikalischen Eigenschaften und ihre Stabilität auch bei extremen Temperaturen und in kryogenen Umgebungen beibehalten.

-

Elektrische Eigenschaften – Torlon 4203 besitzt aufgrund des Gehalts an Kohlefasern bessere elektrische Eigenschaften einschließlich der Durchschlagfestigkeit als Torlon 7130. Aus diesem Grund wählen die Hersteller für elektrische Komponenten in der Regel ungefülltes Torlon.

- Verarbeitbarkeit – Aufgrund des hohen Anteils an Kohlefasern ist Torlon 7130 schwieriger zu verarbeiten als Torlon 4203, unabhängig von der Verarbeitungsmethode. Spezielle, auf das Material abgestimmte Schmelzverarbeitungs- und Prozesssteuerungsanlagen sorgen für Teile mit äußerst konstanten physikalischen Eigenschaften und Qualität.

Zusammenfassend lässt sich sagen, dass Torlon 7130 für Anwendungen empfohlen wird, bei denen tragfähige und strukturelle Eigenschaften im Vordergrund stehen, während Torlon 4203 bessere wirtschaftliche und elektrische Eigenschaften bietet.

Wie ein erfahrener Polymerverarbeiter die angestrebte Leistung in Komponenten aus Torlon 7130 erreichen kann

Torlon 7130 ist ein Hochleistungspolymer, das extremen Umgebungsbedingungen standhalten kann, aber bei der Verarbeitung zu extrudierten Halbzeugen und spritzgegossenen Komponenten eine Herausforderung darstellt. Um eine gleichbleibende Qualität und optimale physikalische Eigenschaften zu gewährleisten, sind spezielle Geräte erforderlich, die auf die Schmelzeigenschaften der Torlon 7130 Formulierung abgestimmt sind. Beispiele für die spezialisierten Elemente eines robusten Prozesssystems für das Material sind:

- Laborgeräte zur Schmelzflussanalyse, um den Kunststoff zu charakterisieren und sicherzustellen, dass die Prozessausrüstung geeignet ist oder modifiziert werden kann, um optimale Bedingungen zu erreichen.

- Schnecke, Zylinder und Düse sind auf die Schmelzeigenschaften von Torlon 7130 abgestimmt.

- Prozesskontrollgeräte, die Schmelztemperaturen und -drücke überwachen und bei Bedarf automatisch sofortige Anpassungen vornehmen können.

- Da das Material wasseranziehend ist, muss es vor der Verarbeitung getrocknet werden und während der Verarbeitung trocken bleiben. Der Hersteller der Kunststoffe empfiehlt eine Trocknung bei 177oC / 350oF für 3 Stunden. Dies kann je nach Produktionsumgebung variieren.

- Idealerweise sollten Trockner speziell für den Kunststoff verwendet werden, um eine Kreuzkontamination mit anderen Polymeren zu vermeiden.

- Alle Komponenten, die während der Verarbeitung mit dem geschmolzenen Torlon 7130-Kunststoff in Berührung kommen, sollten umgehend und vollständig gespült und gründlich gereinigt werden, um Rückstände zu vermeiden, die den Kunststoff bei späteren Läufen zersetzen und verunreinigen können.

- Extrudierte Halbzeuge und spritzgegossene Teile, die aus allen Torlon-Typen, einschließlich Torlon 7130, schmelzverarbeitet werden, müssen in präzisen Schritten bis zu 260oC/ 500oFnachgehärtet werden, um die Imidisierung des PAI-Polymers abzuschließen und optimale physikalische Eigenschaften zu erzielen. Die Nachhärtung verbessert auch die Lager- und Verschleißfestigkeit sowohl von spritzgegossenen als auch von spanend bearbeiteten Teilen erheblich.

Zusätzlich zu diesen Anforderungen an eine effektive Schmelzverarbeitung kann die Erfahrung in der Bearbeitung von extrudierten Halbzeugen aus Torlon 7130 dazu beitragen, dass die Kohlefasern bei der Herstellung der Teile so ausgerichtet werden, dass sie dort, wo sie am meisten gebraucht werden, die höchste Festigkeit aufweisen.

Diese Verarbeitungsparameter für Torlon 7130 liegen zwar außerhalb der Möglichkeiten vieler Spritzgießer, Extrudeure und Maschinenbauer, aber sie tragen entscheidend dazu bei, die gewünschte Leistung und Qualität der Komponenten durchgängig zu erreichen. Polymerverarbeiter mit umfassender Erfahrung mit Torlon 7130 verfügen über die Ausrüstung, die technischen Ressourcen und das Anwendungs-Know-how, die sich bei der Entwicklung von Fertigteilen nach Spezifikationen in diesem Hochleistungspolymer auszahlen.