Richtig spritzgegossene Teile aus hochentwickelten Polymeren wie Torlon PAI, PEEK, Ultem PEI und Ryton PPS funktionieren zuverlässig in extremen Umgebungen, die selbst für viele Metalle lebensfeindlich sind. Sie bieten ein unvergleichliches Maß an Zuverlässigkeit und Langlebigkeit für Anwendungen, die von Präzisionsdichtungen in Öl- und Gasbohrwerkzeugen über die Herstellung von Halbleiterchips und Testgeräten bis hin zu Mechanismen von Weltraumteleskopen reichen.

Technische Datenblätter für diese Materialien vermitteln ein allgemeines Bild von ihrem Leistungspotenzial. Der Übergang von den Eigenschaftsdaten zu einem spritzgegossenen Bauteil beinhaltet jedoch Variablen, die bestimmen, wie sich das Polymer im fertigen Teil tatsächlich verhält. Zu den Schlüsselfaktoren gehören ordnungsgemäß konstruierte und gewartete Spritzgießwerkzeuge, die Trocknung des Kunststoffs und die Bestätigung des Feuchtigkeitsgehalts, eine verunreinigungsfreie Materialhandhabung, die Technologie der Spritzgießmaschine und Präzisionssteuerungen, die optimale Prozessbedingungen für den jeweiligen Kunststoff gewährleisten. Ein weiteres entscheidendes Element ist die Kompetenz des Teams für Verfahrenstechnik und Produktion.

Warum sind Hochleistungspolymere beim Spritzgegießen eine Herausforderung?

Torlon PAI, PEEK, Ultem PEI, Ryton PPS und andere moderne Polymere haben einen hohen Schmelzpunkt und ein enges Fenster für die Verarbeitung bei der Schmelztemperatur. Bei jedem Polymer entspricht die Schmelztemperatur der Temperatur, bei der es sich zu zersetzen beginnt. Wenn die Verweilzeit in der Schmelzphase die vorgeschriebenen Grenzen überschreitet, kommt es zu einem erheblichen Abbau und Verlust der physikalischen Eigenschaften. Deshalb ist es wichtig, die Abmessung der spritzgießenden Maschine auf die zu formenden Teile abzustimmen. Eine zu große Maschine bedeutet ein hohes Volumen an Schmelze mit einer zu langen Verweilzeit im Zylinder für die erforderliche Anzahl von Schüssen. Eine zu kleine Maschine bedeutet eine unzureichende Verweilzeit, um die Kunststoffe vollständig zu schmelzen. Es kann auch die Schließkraft fehlen, um eine übergroße Form während des Einspritzzyklus geschlossen zu halten.

Um eine optimale Leistung und Qualität dieser hochwertigen Polymere zu erreichen, müssen die Temperaturen wissenschaftlich ermittelt und während des gesamten Spritzgegießens genau eingehalten werden.

Eine weitere Herausforderung ist die Verfügbarkeit von Hochleistungskunststoffen in verschiedenen Formulierungen. Die spezialisierten Grades ermöglichen es Ingenieuren, sich auf eine Reihe von Eigenschaften zu konzentrieren, die ein optimales Verhältnis zwischen Kosten und Leistung für ihre Anwendung bieten. So bieten die Hersteller von Torlon PAI- und PEEK-Kunststoffen beispielsweise hochfeste, faserverstärkte Typen, EMI- oder RFI-Abschirmungen und Formulierungen zur Ableitung statischer Elektrizität sowie Typen mit Festschmierstoffen an, die die Reibung verringern und die Lebensdauer von Lager- und Verschleißteilen verlängern. In einigen Fällen enthalten die Sorten mehrere Additive, die eine Kombination von Eigenschaften verbessern. Diese Vielfalt bietet zwar ein erweitertes Spektrum an Leistungsvorteilen, stellt aber auch eine Herausforderung dar: Die Art und Menge des in eine Polymerformulierung integrierten Additivs bestimmt die spezifischen Verarbeitungsbedingungen, unter denen die volle Leistungsfähigkeit erreicht wird.

Welche Faktoren machen einen fähigen Spritzgießer für moderne Polymere aus?

Eine Bewertung auf der Grundlage der folgenden Faktoren kann dabei helfen, einen Spritzgießbetrieb zu finden, der Teile mit gleichbleibend hoher Qualität und Leistung in dem angegebenen hochentwickelten Polymer und Grades herstellen kann:

Ingenieure und Bediener mit speziellem Fachwissen über moderne Polymere

Die Aufrechterhaltung einer gleichbleibend hohen Effizienz, Qualität und Servicezuverlässigkeit hängt von der Kompetenz des spritzgegossenen Teams ab, unabhängig von den Produktionsanlagen. Dies kann auch der schwierigste Faktor sein, den ein potenzieller Kunde einschätzen kann.

Diese Indikatoren können helfen, einen Spritzgießer zu identifizieren, dessen Ingenieure und Bediener der Herausforderung gewachsen sind.

- Zertifizierungen von Spritzgießern Zu den angesehenen Zertifizierungsprogrammen, die ein hohes Maß an Fachwissen und Kompetenz beim Spritzgießen moderner Polymere bestätigen, gehören:

- RJG Master Molder® Zertifizierung: RJG, ein globales Full-Service-Unternehmen für Spritzgießlösungen, bietet ein zweistufiges Master Molder®-Zertifizierungsprogramm für Prozessingenieure und Techniker an, die für Spritzgießvorgänge verantwortlich sind.

- Torlon® PAI Programm für zertifizierte Spritzgießer: Syensqo (ehemals Solvay) hat einer begrenzten Anzahl von Unternehmen das Zertifikat für die Kompetenz beim Spritzgießen seiner Torlon® PAI Kunststoffe verliehen. Die Anforderungen umfassen das Qualitätsmanagementsystem, die Prozesstechnologie und -ausrüstung sowie die erfolgreiche Erfolgsbilanz des Spritzgießers bei OEMs, die das fortschrittliche Polymer für ihre Anwendungen spezifizieren.

- Wichtige Kundenbindung und Anerkennung

OEMs, die fortschrittliche Polymere für ihre Anwendungen spezifizieren, kommen in der Regel aus Hochtechnologiebranchen wie Luft- und Raumfahrt, Medizin, Halbleiter und Verteidigung. Ihre Anlagen müssen unter extremen Bedingungen funktionieren, ohne dass die Leistung der einzelnen spritzgiessen Teile beeinträchtigt wird. Ein klarer Beweis für eine langjährige Arbeitsbeziehung mit Kunden in diesen Branchen ist ein guter Indikator für die Kompetenz und Leistung eines Spritzgießers. Anerkennungspreise von OEMs und die Aufnahme in deren Key Supplier Panels zeigen ebenfalls die positive Erfolgsbilanz und den Wert eines Spritzgießers.

- Spezialisierung und Fokus

Wie in vielen spezialisierten Bereichen wird ein Team, das sich auf die Verarbeitung von Hochleistungskunststoffen spezialisiert hat, das Fachwissen entwickeln, um die Messlatte für die Produktionseffizienz, Qualität und Konsistenz bei diesen Materialien kontinuierlich zu erhöhen. Zu den Indikatoren gehören selbst entwickelte und gebaute Anlagen und Verbesserungen an Standardmaschinen. In der Fertigung deutet ein kontinuierlicher Fokus auf schlanke Produktion, Qualität, Liefertreue und Kundenzufriedenheit auf ein fähiges Betriebsteam hin.

Richtige Ausrüstung und Produktionsumgebung

Die folgenden Faktoren tragen zu einer gleichbleibend hohen Leistung und Qualität von spritzgegossenen Teilen aus Hochleistungskunststoffen bei:

- Werkzeuge mit verschiedenen Tonnagen

Ein Betrieb mit Maschinen in verschiedenen Tonnagen kann eine einzige Quelle für mehrere Abmessungen von Teilen sein, die für eine komplette Baugruppe benötigt werden. Dies kann auch den Übergang zu Teilen der nächsten Generation erleichtern, die sich in Abmessungen und Komplexität unterscheiden. Eine Reihe von Tonnagen sorgt außerdem für ein ausgewogenes Verhältnis zwischen Maschine und Abmessungen der Teile.

- Injektions-Kompressionsfähigkeit

Die Spritzprägetechnik eliminiert Hohlräume in Teilen mit dickem Querschnitt. Dies kann besonders wichtig sein, wenn eine homogene Materialverteilung in dicken Wänden zur Optimierung der Festigkeit erforderlich ist.

- Vollelektrische Maschinen zum Spritzgiessen

Vollelektrische Spritzgießmaschinen zeichnen sich im Vergleich zu hydraulischen Pressen durch höhere Präzision, Wiederholbarkeit und kürzere Zykluszeiten aus. Ihre präzisere Kontrolle der Bedingungen für das Spritzgiessen ist ein Vorteil für Teile mit außergewöhnlich engen Toleranzen. Außerdem besteht bei vollelektrischen Maschinen nicht mehr die Gefahr, dass Hydraulikflüssigkeit Kunststoffe und fertige Teile verunreinigt.

- Prozessleittechnik

Sobald die Prozessbedingungen für einen Hochleistungsthermoplast festgelegt sind, ist die Aufrechterhaltung der optimalen Schmelzetemperatur und des optimalen Drucks während des gesamten Produktionslaufs von entscheidender Bedeutung. Dies erfordert Prozesskontrollsysteme und Messwertgeber, die die Schmelzbedingungen im Zylinder der Spritzgießmaschine und im Formhohlraum selbst überwachen und sofort anpassen können. Die Investition zahlt sich in Bezug auf Qualität, Leistung, Produktivität und Liefersicherheit deutlich aus.

- Dedizierte Trockner für Kunststoffe

Die Trocknung granulierter Kunststoffe – und die Aufrechterhaltung der vorgeschriebenen Trockenheit – sind unerlässlich, um Hohlräume und Defekte in hochleistungsfähigen thermoplastischen Teilen zu vermeiden.

Eine Investition in Trockner, die speziell für bestimmte Polymere geeignet sind, ist ein zusätzlicher Vorteil. Sie eliminiert das Risiko einer Kreuzkontamination mit einem inkompatiblen Kunststoff, der sich bei der Verarbeitung des spezifischen Materials entweder zersetzt oder nicht vollständig schmilzt. Beide Probleme können sich negativ auf die Leistung und Ästhetik der fertigen Teile auswirken.

- Nachhärtung und Glühen

Das Nachhärten oder Nachglühen von spritzgegossenen Teilen unter präzisen, für das hochentwickelte Polymer spezifischen Bedingungen kann seine volle Leistungsfähigkeit erreichen.

- Vorteile der Nachhärtung von Torlon PAI Teilen: Torlon PAI Grades erreichen ihre maximale Festigkeit, Zähigkeit und Verschleißfestigkeit, wenn sie unter bestimmten Temperatur- und Zeitbedingungen nachgehärtet werden. Unter den richtigen Bedingungen erreicht das Polymer auch seine mittlere Glasübergangstemperatur (Tg) von 282oC (540oF ).

- Glühen von PEEK, Ultem PEI, Ryton PPS und anderen hochentwickelten Polymerteilen: Der Übergang von der Schmelzphase in eine feste Form kann Eigenspannungen erzeugen, die die Dimensionsstabilität beeinträchtigen, insbesondere bei dickwandigen Teilen. Mit dem richtigen Nachglühverfahren kann dies korrigiert werden. Die Teile werden auf eine Temperatur oberhalb der Tg des Materials erhitzt und dann langsam auf einen definierten Punkt unterhalb der Tg abgekühlt, wodurch sich das Material entspannt und innere Spannungen abgebaut werden.

- Qualitätsorientiertes Arbeitsumfeld

Die routinemäßigen Produktionsverfahren eines Spritzgießers tragen entscheidend zu einer gleichbleibenden Teilequalität und Liefertreue bei. Dies sind gute Indikatoren für eine starke Qualitätskultur in der Produktion:

- Ein klimatisiertes Geschäft reduziert die durch Schwankungen der Umgebungstemperatur und der Luftfeuchtigkeit verursachten Schwankungen.

- Ein geschlossener Materialkreislauf für den Transport von Kunststoffe-Granulat von Versandbehältern zu Trocknern und weiter zur spritzgegossenen Maschine minimiert das Risiko einer Kontamination. Ein robustes Transfersystem sorgt außerdem dafür, dass der richtige Trockenheitsgrad des Materials erhalten bleibt.

- Das Abreißen und Reinigen nach der Produktion beseitigt Rückstände, die nach der Verarbeitung eines Polymers auf Schrauben und Zylindern zurückbleiben. Wenn diese Rückstände nicht entfernt werden, werden sie sich thermisch zersetzen und bei späteren Produktionsläufen schwarze Flecken hinterlassen.

Spülmittel können als Reinigungsmethode für einige Kunststoffe funktionieren. Moderne Polymere schmelzen jedoch bei höheren Temperaturen als Spülmittel und sind in der Regel in der Schmelzphase steifer. Dadurch können abgebaute und ungeschmolzene Rückstände im Zylinder zurückbleiben, die die Materialqualität in nachfolgenden Läufen beeinträchtigen können. Aufgrund der leistungsentscheidenden Natur der fortschrittlichen Polymeranwendungen ist das Spülen eine Abkürzung, die das Risiko nicht rechtfertigt.Abgesehen von der Beeinträchtigung des Aussehens führen verkohlte schwarze Flecken in spritzgiessenen Teilen zu Spannungserhöhungen, die zu vorzeitigem Spannungs- oder Ermüdungsbruch führen können.

Die bewährte Praxis schreibt vor, dass alle Teile der Spritzgießmaschine, einschließlich des Zylinders, der Düse und der Werkzeuge, die mit dem geschmolzenen Polymer in Berührung kommen, nach jedem Produktionslauf vollständig abgerissen und gereinigt werden, um verkohlte Verunreinigungen zu vermeiden.

- CNC-Bearbeitung

Die interne CNC-Bearbeitung ermöglicht es dem Spritzgießer, Prototypen aus Halbzeugen herzustellen, um das Design und die Materialauswahl vor dem Bau von Spritzgießwerkzeugen zu überprüfen. Die maschinelle Bearbeitung dient auch als Endbearbeitungsschritt für Teile mit komplexen Merkmalen oder Toleranzen, die im Spritzgießwerkzeug nicht erreicht werden können, oder wenn ein bestimmtes Designmerkmal zu teuer ist, um es in eine Form einzubringen.

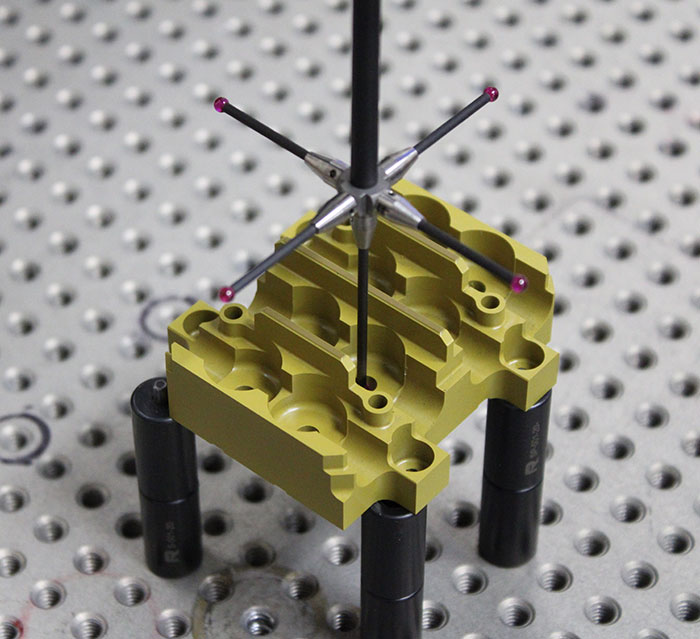

Analytische Fähigkeiten zur Unterstützung des wissenschaftlichen werkzeugens und der Qualitätskonformität

Ein mit qualifizierten Ingenieuren besetztes Analyse- und Testlabor ist eine wichtige Voraussetzung für die Optimierung der Prozessbedingungen und des Designs von spritzgegossenen Werkzeugen. Es ist auch für die Überprüfung der Konformität mit dem Qualitätsmanagementsystem des Spritzgießers unerlässlich.

Die Investitionen in die folgenden Ressourcen zeigen, wie umfangreich die Fähigkeit eines Spritzgießers ist, die erforderlichen Analysen und Tests durchzuführen:

- Verhaltensanalyse schmelzen

Die Bewertung des Fließverhaltens der zahlreichen Formulierungen von Torlon® PAI, PEEK, Radel® PPSU, Ryton® PPS und anderen modernen Polymeren hilft dabei, die idealen Prozessbedingungen für das Spritzgießen von Teilen mit gleichbleibend hoher Qualität zu ermitteln. Es hilft auch bei der Festlegung des Werkzeugdesigns für das Spritzgegießen, das Teile mit minimalen Eigenspannungen, guter Dimensionsstabilität und Gesamtqualität ergibt.

- Umfassende Testausrüstung

Diese Testmöglichkeiten geben einem Spritzgießer die Ressourcen, die er benötigt, um ein robustes Qualitätsmanagementsystem zu unterstützen und mögliche Abweichungen bei Kunststoffen und spritzgegossenen Teilen zu erkennen:

- Universelle ASTM-Testmaschine zur Validierung der mechanischen Eigenschaften von Kunststoffen und Teilen bei Bedarf

- Zerstörungsfreie UT- (Ultraschall) und CT-Prüfgeräte (Computertomographie) zur Identifizierung von Hohlräumen oder anderen Fehlern in spritzgegossenen Teilen

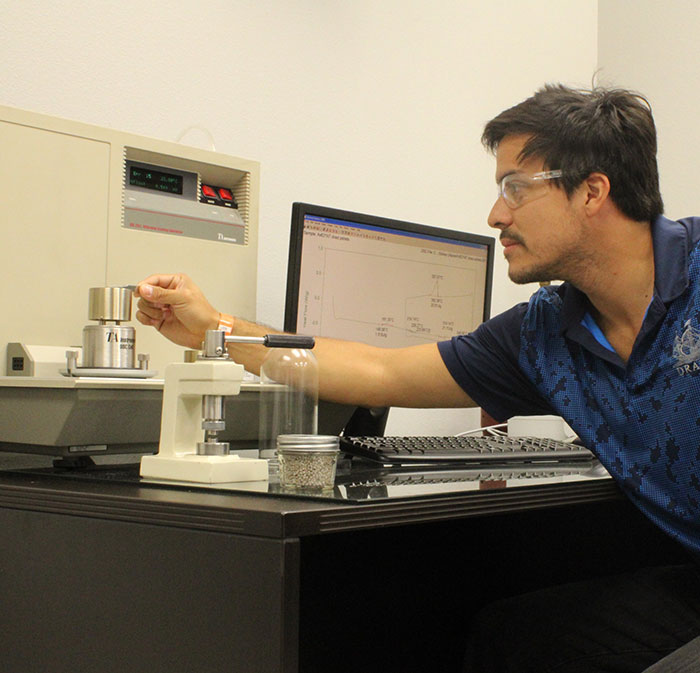

- Feuchtigkeitsanalysatoren zur Bestimmung des Feuchtigkeitsgehalts von Kunststoffen vor und während des Spritzgießens

- Geräte zur Messung der Dichte, um die Identität eines Materials zu bestätigen und festzustellen, ob seine volle Dichte erreicht wurde

- DSC (Differential Scanning Calorimeter) zur Bestimmung der thermischen Eigenschaften von Materialien

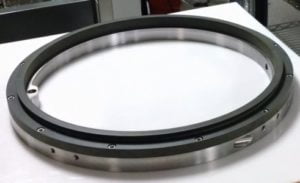

Eigener Bau und Wartung von Werkzeugen

Fachwissen über die Schmelzflusstechnologie für die verschiedenen Grade von Hochleistungspolymeren ist für eine optimale Werkzeuggestaltung unerlässlich. Sobald die Werkzeuge fertiggestellt sind, wird ein erstklassiger Spritzgießer die Produktionswerkzeuge überwachen und aktiv warten. Die Fähigkeit, Werkzeuge im eigenen Haus zu warten und zu reparieren, trägt ebenfalls dazu bei, die Produktion schnell wieder in Gang zu bringen.

Die Wartung von Werkzeugen, die Verwaltung von Zeitplänen und die Sicherung des geistigen Eigentums und der geschützten Designs von Kunden sind wichtige Aufgaben, die viel einfacher zu kontrollieren sind, wenn neue Spritzgießwerkzeuge in der Werkstatt des Spritzgießers gebaut werden.

Darüber hinaus ermöglicht der eigene Formenbau eine schnelle Anpassung der Werkzeuge, die Feinabstimmung neuer Werkzeuge und eine wirtschaftliche Routinewartung bestehender Werkzeuge. Bei Teilen mit besonders engen Toleranzen ist es möglich, die endgültigen Abmessungen und Toleranzen unter stahlsicheren Bedingungen zu erreichen, d.h. winzige Mengen Stahl zu entfernen, um Polymer hinzuzufügen. Dies kann in einem eigenen Formenbau schneller und mit weitaus geringerem Risiko erfolgen.

- Werkzeug-Transfers

Die Fähigkeit eines Spritzgießers, einen Werkzeugtransfer von einem anderen Spritzgießer zu managen, wenn die Umstände dies erforderlich machen, kann eine wertvolle Dienstleistung sein. Zu den erforderlichen Fähigkeiten gehören Kenntnisse über die verschiedenen Metalle und Qualitäten, aus denen die Werkzeuge hergestellt werden, Fachwissen über das Werkzeugdesign und die Bearbeitungsausrüstung, die für die Aufarbeitung und Wiederherstellung der Produktionsfähigkeit der Werkzeuge erforderlich ist.

Qualitätsmanagementsystem, das die Anforderungen der Kunden unterstützt

In den meisten Fällen werden hochentwickelte Polymere für Anwendungen in Hochtechnologiebranchen spezifiziert, von denen einige branchenspezifische Qualitätsanforderungen haben.

Die Zertifizierung nach ISO 9001:2015 und die vollständige Rückverfolgbarkeit von Chargen sind gute Grundlagen, die viele dieser Industriestandards erfüllen. Die Zertifizierung nach einer strengeren Branchenanforderung kann jedoch auch für Kunden von Vorteil sein, die sie nicht benötigen. Ein Unternehmen, dessen Qualitätsmanagementsystem auch nach der strengeren weltweiten Luft- und Raumfahrtnorm AS9100D(2016) zertifiziert ist, wendet diese beispielsweise auf seine Produktion für alle Kunden an.

Fortschrittliche Polymere erfordern eine fortschrittliche Technologie für das Spritzgiessen

Hochleistungspolymere bieten Langlebigkeit und Zuverlässigkeit für Anwendungen in Umgebungen, die die Grenzen vieler Metalle und nicht-polymerer Materialien überschreiten. Um ihre volle Leistungsfähigkeit in spritzgegossenen Bauteilen zu erreichen, sind ein hohes Maß an Fachwissen, erfahrungsbasierte Verarbeitungsfähigkeiten und eine anspruchsvolle Produktion erforderlich.

FAQs: Spritzgegossenes Torlon® PAI, PEEK, Ryton® PPS und andere Hochleistungskunststoffe

Ist es schwierig, gute Spritzgießer für Torlon PAI und andere hochwertige Kunststoffe zu finden?

Es gibt zwar nicht so viele Unternehmen, die sich auf das Spritzgegießen von Hochleistungspolymeren spezialisiert haben, wie es bei den herkömmlichen Kunststoffwerkzeugen der Fall ist, aber es gibt sie. Sie investieren weiterhin in die Ausrüstung, das Fachwissen und die Kapazität, um die wachsende Nachfrage nach Teilen aus diesen Materialien zu bedienen. Drake Plastics ist ein Beispiel dafür.

Erschwert die Zugabe von Füllstoffen wie Kohlefasern zu Torlon das spritzgegossene Produkt?

Torlon PAI Grades mit Verstärkungsfasern und anderen Additiven, wie z.B. Gleitmittel, erfordern eigene Prozessbedingungen und Werkzeugausstattung. Das Gleiche gilt für andere Hochleistungskunststoffe. Ein fähiger Spritzgießer verfügt jedoch über die analytischen Werkzeuge, um die Schmelze- und Fließeigenschaften jedes Grades zu bestimmen und die Prozessbedingungen sowie die Werkzeugkonstruktion und Metallurgie entsprechend festzulegen.

Gibt es Zertifizierungen, aus denen hervorgeht, ob der Hersteller qualifiziert ist, Torlon PAI und andere moderne Kunststoffe zu spritzgießen?

Syensqo, der weltweite Hersteller des Kunststoffs Torlon PAI, verleiht den Status Certified Torlon Molder an Unternehmen, die nachweislich in der Lage sind, das Material auf einem gleichbleibend hohen Qualitätsniveau zu verarbeiten. RJG, ein weltweit führendes Unternehmen im Bereich der Prozesssteuerungstechnologie, hat auch ein Master Molder® Zertifizierungsprogramm, das auch andere hochentwickelte Polymere umfasst.

Worauf sollten Sie in der Werkstatt achten, um festzustellen, ob ein Unternehmen Torlon PAI und andere Hochleistungskunststoffe spritzgiessen kann?

Dabei spielen viele Faktoren eine Rolle: saubere, organisierte Arbeitsabläufe mit prozessinternen Kontrollsystemen, die die Prozessbedingungen überwachen und anpassen, ein geschlossener Materialkreislauf, spezielle Trockner für Kunststoffe, ein Qualitätsprotokoll, das nach jedem Durchlauf eine vollständige Zerlegung und Politur beinhaltet. Spritzgießer, die vollelektrische Maschinen und hochentwickelte Analysetools einsetzen, können die erforderliche hohe Qualität ihrer Produkte bestätigen. Stärker spezialisierte und erfahrene Unternehmen entwickeln und bauen einige dieser Funktionen selbst.

Aus Torlon PAI, PEEK, Ryton PPS und anderen fortschrittlichen Kunststoffen spritzgegossene Teile kosten viel. Sind sie es wert?

Ingenieure spezifizieren immer häufiger fortschrittliche Polymere aufgrund ihrer Kosteneffizienz bei bestimmten Anwendungen. Beispiele: Torlon PAI Lager- und Verschleißtypen halten viel länger als geschmierte Metalle in Ölbohrgeräten. PEEK widersteht aggressiven Chemikalien, ohne zu korrodieren. Torlon PAI Teile werden in Satelliten und Weltraumteleskopen eingesetzt, die bei extremer Kälte und Strahlung langfristig einwandfrei funktionieren müssen. Ihr Wert basiert auf der Leistung, die langfristige Kosteneinsparungen und Zuverlässigkeit ermöglicht.