HT PEK gehört zur Familie der teilkristallinen Polyetherketon-Polymere, zu denen auch PEEK und PAEK gehören. Es wurde von Victrex, einem führenden PEEK-Hersteller, entwickelt und weist gegenüber diesen anderen teilkristallinen Polyketonmaterialien in mehrfacher Hinsicht Leistungsvorteile auf.

Ein Leistungsupgrade für PEEK

Einer der Hauptvorteile des von Victrex entwickelten und als Victrex HT PEK im Handel erhältlichen Materials ist seine Glasübergangstemperatur (Tg) von 160°C (320°F), die 10°C (18°F) über der von PEEK liegt. Während es bei Raumtemperatur vergleichbar ist, behält HT PEK auch bei höheren Temperaturen eine höhere Festigkeit bei. HT PEK weist beispielsweise einen mehr als doppelt so hohen Kriechmodul wie unverstärktes PEEK bei 150°C (302°F) auf – der Tg von PEEK.

Seine Leistung bei dynamischen Belastungen ist ebenfalls hervorragend. Von Victrex durchgeführte Tests haben gezeigt, dass die Verschleißfestigkeit von HT PEK mehr als dreimal so hoch ist wie die von Victrex‘ ungefülltem Standard-PEEK. Bei Anwendungen, die eine Beständigkeit gegen Ermüdungsbruch bei hoher Belastung erfordern, übertrifft HT PEK auch PEEK.

Wie alle Polyetherketone ist HT PEK gegen eine langfristige Einwirkung eines breiten Spektrums von Chemikalien beständig. PEEK ist jedoch aufgrund des Verhältnisses von 2 x Ether (E) zu Keton (K) in seiner Polymerstruktur gegenüber den meisten Chemikalien aus der Familie der Polyetherketone unempfindlich.

Ungefülltes und verstärktes HT PEK

Das unverstärkte Standard-Spritzgegossene von Victrex trägt die Bezeichnung HT G22 PEK. Drake Plastics spritzgegossen auch einen mit 30 % Glasfasern verstärkten Typ für Komponenten, die eine höhere strukturelle Steifigkeit erfordern, obwohl die Festigkeit bei hohen Temperaturen hervorragend ist.

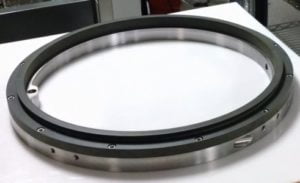

Typische HT PEK Anwendungen

Die Eigenschaften von HT PEK machen es zu einem soliden Kandidaten für Anwendungen, die eine Leistungssteigerung gegenüber Standard-PEEK erfordern. Mögliche Anwendungen für spritzgegossene Komponenten aus HT PEK sind:

- Dichtungsringe, Ventilsitze, elektrische Isolatoren in Öl- und Gasbohrungen

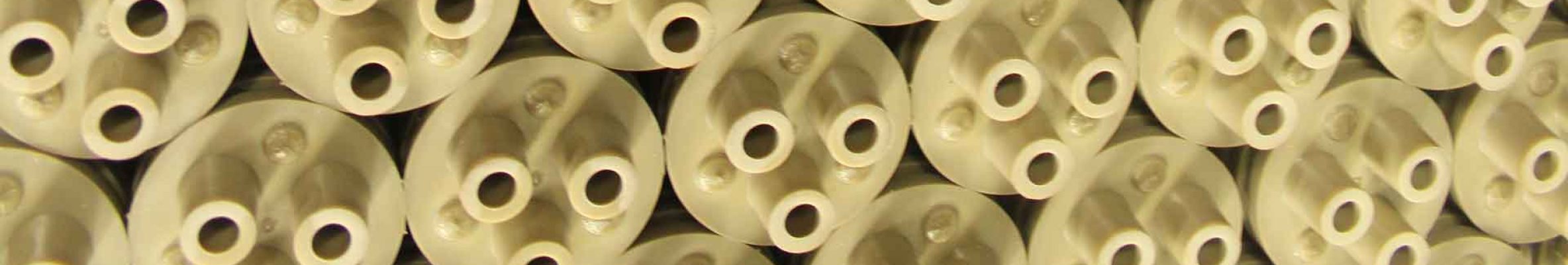

- Dünnwandige Schottdichtungen, Anschlüsse in elektrischen Tauchpumpen (ESPs)

- Komponenten des Wärmetauschers

Drake Plastics' Fähigkeiten beim Spritzgießen von HT PEK

Drake Plastics bietet vielseitige Abmessungen für das Spritzgegießen einer breiten Palette von HT PEK-Teilekonfigurationen. Unsere spritzgiessen Maschinen sind zwischen 35 und 300 Tonnen schwer und produzieren Präzisionskomponenten von 0,85 Gramm bis 567 Gramm.

Die Bedingungen für das Spritzgegießen von HT PEK umfassen extrem hohe Schmelztemperaturen und ein enges Verarbeitungsfenster. Drake Plastics setzt eine Prozesstechnologie ein, die speziell für diese Art von Polymeren entwickelt wurde. Die Kombination aus unserer Erfahrung in der Schmelzeverarbeitung und unserer spritzgegossenen Technologie ermöglicht die Herstellung von Teilen aus HT PEK und anderen Polyketonen in gleichbleibend hoher Qualität.

Analysieren Sie den Schmelzfluss:

Die Ingenieure von Drake Plastics nutzen die Schmelzflussanalyse, um HT PEK und andere hochentwickelte Polymere vor der Verarbeitung zu charakterisieren. Der analytische Ansatz hilft bei der Festlegung der besten Verarbeitungsparameter, der Einrichtung der spritzgiessen Ausrüstung und des Werkzeugdesigns für jedes Polymer und jede Teilekonfiguration, die wir herstellen.

Technologie sorgt für gleichbleibende Qualität und Leistung:

Die vollelektrischen Werkzeuge von Drake Plastics arbeiten konstant, effizient und sauber, ohne das Risiko von Hydraulikflüssigkeitslecks.

Unsere Ingenieure messen die Fässer für jedes Polymer ab. Dadurch wird die Zeit, in der ein Thermoplast bei seiner Schmelztemperatur verweilt, minimiert. So wird ein Materialabbau vermieden und sichergestellt, dass die optimalen Eigenschaften des Materials in jedem von uns gegossenen Teil erhalten bleiben.

Wir entwickeln unsere Kontrollsysteme auch speziell für die Verarbeitung von Hochleistungspolymeren. Während des Spritzgießens werden Sonden in jedem Formhohlraum platziert, um Temperaturen und Drücke zu überwachen und die Bedingungen aufrechtzuerhalten, die die Qualität und Leistung jedes von uns produzierten HT PEK-Bauteils optimieren.

Eine weitere Fähigkeit von Drake Plastics ist unsere spritzgegossene Technologie. Es ermöglicht uns, Teile in der Form zu komprimieren oder zu „prägen“, während sie abkühlen. Die Sequenz nach dem Einspritzen eliminiert Porosität und Hohlräume, die besonders bei dickwandigen spritzgegossenen Teilen auftreten können.

Victrex ST PEKEKK: Eine Option für Anwendungen bei höheren Temperaturen

Die Familie der Polyketonpolymere umfasst eine noch leistungsstärkere Alternative zu HT PEK für anspruchsvollere Anwendungen. Das als Victrex ST PEKEKK bezeichnete Polymer wird von Drake Plastics für Anwendungen spritzgegossen, bei denen die gegenüber HT PEK um 10°C (18°F) höhere Glasübergangstemperatur von Vorteil sein kann.

Halbzeuge für maschinell bearbeitete HT PEK Prototypen

Drake Plastics bietet extrudierte unverstärkte Victrex HT G45 PEK Stäbe und Platten in vorrätigen und kundenspezifischen Abmessungen an. Bearbeitbare Formen aus verstärktem HT PEK sowie Victrex ST sind ebenfalls auf Bestellung mit angemessenen Mindestmengen erhältlich. Dies gibt den Kunden die Möglichkeit, Prototypen zu Testzwecken oder Produktionsmengen vor der Fertigstellung der spritzgegossenen Werkzeuge bearbeiten zu lassen. Drake Plastics bietet auch CNC-Bearbeitung an und stellt anderen Bearbeitungsfirmen technische Unterstützung zur Verfügung, um aus unseren Halbzeugen maschinell bearbeitete Komponenten von höchster Qualität herzustellen.