Hochleistungsalternativen zu PCTFE für kryogene Dichtungen

Drake CryoDyn® CT-100 und CT-200 spritzgegossene Teile und extrudierte Halbzeuge werden aus Polymeren hergestellt, die für kryogene Dichtungskomponenten entwickelt wurden, die für statische und dynamische Dichtungsanwendungen eingesetzt werden.

CryoDyn® CT-100 ist ein idealer Kandidat für statische Komponenten, die unter kryogenen Bedingungen arbeiten. Sein Gegenstück, das für dynamische kryogene Anwendungen entwickelt wurde, trägt die Bezeichnung CryoDyn® CT-200. Diese Sorte bietet auch eine hervorragende statische Dichtungsleistung.

Die kryogenen Polymerformulierungen CT-100 und CT-200 wurden von Victrex plc entwickelt, um leistungsstarke Alternativen zu PCTFE zu bieten. PCTFE ist ein Fluorpolymer, das in der Vergangenheit für diese Anwendungen verwendet wurde, bei dem es jedoch zu Lieferengpässen gekommen ist.

Drake CryoDyn® CT-100 und CT-200 spritzgegossene Teile

Die Prozessbedingungen spielen eine entscheidende Rolle bei der Erzielung zuverlässiger Eigenschaften und Leistungen von Hochleistungspolymerprodukten. Drake Plastics ermittelt die optimalen Prozessbedingungen für das Spritzgiessen auf der Grundlage der Schmelzflussanalyse der CT-Sorten. Die Abmessungen der Werkzeuge sind auf die jeweiligen Kunststoffe abgestimmt, und die Kontrollsysteme in den Werkzeugen überwachen und halten die optimalen Prozessbedingungen aufrecht. Unser Qualitätsprotokoll umfasst Maßnahmen vor der Produktion, um die Möglichkeit einer Kreuzkontamination mit anderen Kunststoffen auszuschließen.

Aufgrund unserer strengen Verarbeitungsmaßnahmen verkauft Drake Plastics spritzgegossene CT-100 und CT-200 Teile unter der Marke Drake CryoDyn® CT-100 und CryoDyn® CT-200. Aus den gleichen Gründen verwenden wir dieses Branding für unsere Halbzeuge CryoDyn® CT-100 und CT-200. Der Name CryoDyn® gewährleistet, dass jedes von Drake Plastics gelieferte spritzgegossene, extrudierte oder maschinell bearbeitete Produkt die konsistente und zuverlässige Leistung aufweist, die unsere Kunden getestet, validiert und spezifiziert haben.

CryoDyn® CT-100 und CT-200 Leistung im Vergleich zu PCTFE

Einer der Hauptvorteile von CT-200 im Vergleich zu PCTFE ist sein niedrigerer Reibungskoeffizient, was bedeutet, dass richtig konstruierte Komponenten ein geringeres Betätigungsdrehmoment benötigen. Die höhere Lager- und Verschleißfestigkeit des Polymers, die von Victrex in Labortests bei -196°C (-321°F) bestätigt wurde, führt zu einer längeren Lebensdauer der kryogenen Komponenten.

Die Oberflächenhärte ist ein Schlüsselfaktor bei der Entwicklung von Dichtungen und ein Attribut, bei dem CT-200 und PCTFE nahezu identisch sind: PCTFE (DAIKIN NEOFLON M-300H) weist eine Shore D-Härte von 80 auf, während CryoDyn® CT-200 81 Shore D misst.

Zu den Vorteilen, die CryoDyn® CT-100 gegenüber PCTFE für statische Tieftemperaturanwendungen bietet, gehören seine höhere Biege- und Druckfestigkeit.

Überlegungen zur Gestaltung

Ein wesentlicher Unterschied zwischen CryoDyn® und PCTFE, der bei der Konstruktion von Teilen berücksichtigt werden muss, ist die Dehnung. Bei Raumtemperatur hat PCTFE eine Dehnung von über 100%. Die CryoDyn®-Werte reichen von 10 bis 40%. Dieser Bereich basiert auf der Kristallinität, die durch die Verarbeitungsbedingungen, insbesondere die Abkühlungsgeschwindigkeit und das Glühen, beeinflusst wird. Daher ist die Prozesskontrolle für eine gleichmäßige Dehnung der spritzgegossenen Teile unerlässlich.

Trotz der unterschiedlichen Werte bei Raumtemperatur berichtet Victrex, dass die Kunststoffe PCTFE und CT vergleichbare Dehnungswerte bei kryogenen Temperaturen aufweisen. Ihre Unterschiede über eine Reihe von Temperaturen deuten jedoch darauf hin, dass bei der direkten Substitution von PCTFE durch CryoDyn® CT-Typen ein gewisses Re-Design erforderlich sein könnte.

Der schnelle und kostengünstige Zugang zu CryoDyn®-Halbzeugen ermöglicht es Kunden, ihre Entwürfe in bearbeiteten Prototypen zu testen, bevor sie in die Herstellung von Werkzeugen für die Serienproduktion investieren.

Spritzgegossene Technologie konzentriert sich auf Qualität und Leistung bei CryoDyn® Kryokomponenten

Die Spritzgegossenen von Drake Plastics, die Kontrollsysteme und das Qualitätsmanagementprotokoll wurden entwickelt, um die Eigenschaften und die Konsistenz der aus kryogenen CryoDyn®-Polymeren hergestellten Komponenten zu optimieren.

Die Schmelzflussanalyse leitet das Werkzeugdesign und die Prozessbedingungen

Die Schmelzflussanalyse liefert Anhaltspunkte für das ideale Werkzeugdesign und die idealen Bedingungen für das Spritzgegießen von CryoDyn® CT-Typen. Ein geeignetes Werkzeugdesign in Verbindung mit optimalen Prozessbedingungen sind zwei Schlüsselfaktoren, die zur Erhaltung der Eigenschaften der Polymere beitragen. Sie spielen auch eine Rolle bei der Minimierung von inneren Spannungen, die bei großen Temperaturschwankungen Probleme mit der Dimensionsstabilität verursachen können. Beide Faktoren sind für die effektive Leistung von Dichtungen und zugehörigen Komponenten für Turbinen, Ventile, Pumpen und andere Geräte, die in kryogenen Umgebungen eingesetzt werden, unerlässlich.

Qualitätsprotokoll vor der Produktion

Die Techniker von Drake Plastics, die für das Spritzgegießen zuständig sind, führen vor dem Start der neuen Produktion eine vollständige Demontage und gründliche Reinigung aller Maschinenkomponenten des vorherigen Laufs durch. Sie umfasst Schnecken, Zylinder und alle anderen Maschinenkomponenten, die mit dem geschmolzenen Polymer in Berührung kommen, und ist ein Schritt, der sicherstellt, dass eine Kreuzkontamination des kryogenen CT-Polymers bei einem nachfolgenden Lauf ausgeschlossen ist. Spezielle Trockner für jeden Kunststoff sind eine zusätzliche Maßnahme, die eine Vermischung der Polymere verhindert.

Vielseitig in der Abmessung

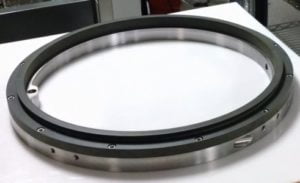

Die verschiedenen Abmessungen der Maschinen, die Drake Plastics zum Spritzgiessen einsetzt, bieten den Kunden eine Vielzahl von Möglichkeiten zur Abmessung der Teile. Mit einer Kapazität von 35 bis 300 Tonnen können wir spritzgegossene Komponenten von 0,85 Gramm (0,03 oz.) bis 567 Gramm (20 oz.) herstellen. Dies bietet den Kunden eine Reihe von Spritzgussteilen, von kleinen kryogenen Kugelventilkomponenten bis hin zu Turboexpanderdichtungen.

Kontrollsysteme und Verfahren für gleichbleibende Qualität und physikalische Eigenschaften

Unsere vollelektrischen werkzeuge arbeiten präzise, effizient und sauber, ohne das Risiko einer Verunreinigung durch auslaufende oder verschüttete Hydraulikflüssigkeit. Um den Abbau und den Verlust von Eigenschaften während des Spritzgießens zu vermeiden, messen die Techniker von Drake Plastics die Abmessungen der Zylinder an jeder Maschine so aus, dass die Zeitspanne, in der das geschmolzene kryogene Polymer auf seiner Schmelztemperatur bleibt, minimiert wird.

Drake Plastics integriert außerdem RJG-Prozessüberwachungssysteme in alle Maschinen. Die Technologie ermöglicht es unseren Mitarbeitern, die Vorgänge im Formhohlraum zu überwachen und zu steuern und Verarbeitungsbedingungen aufrechtzuerhalten, die Bauteile mit gleichbleibend hoher Qualität und optimaler Leistung hervorbringen.

Querschnittsintegrität bei großen Dichtungskomponenten

Beim Spritzgiessen von großen kryogenen Dichtungen und verwandten Komponenten aus Victrex CT-100 oder CT-200 Kunststoffen ist die Aufrechterhaltung der Homogenität bei großen Querschnitten von entscheidender Bedeutung. Die Toyo-Maschinen von Drake Plastics sind dafür mit der Technologie der Spritzgusskompression ausgestattet. Sie komprimieren oder „prägen“ die Polymerschmelze während des Spritzgießens, wodurch Dichtungen und ähnliche kritische Komponenten entstehen, die frei von Porosität und Hohlräumen sind. Dies sorgt für eine weitere Ebene der Konsistenz bei kritischen Versiegelungsanwendungen, wie z.B. bei der kryogenen Lagerung und dem Transport.

Drake CryoDyn® CT-200 Halbzeuge für bearbeitete Prototypen und Komponenten

Drake Plastics verarbeitet den Kunststoff Victrex CT-200 zu Drake CryoDyn® CT-200 Stäben und Platten in einer breiten Palette von Abmessungen für präzisionsgefertigte kryogene Komponenten. CryoDyn® CT-100 Formen sind auf Bestellung erhältlich, wobei eine Mindestmenge erforderlich ist. Dadurch haben unsere Kunden Zugang zu bearbeiteten Prototypen, mit denen sie das Design und die Leistung eines Bauteils vor der Fertigstellung der spritzgegossenen Werkzeuge validieren können. Die CNC-Bearbeitung von Drake Plastics kann auch spanend bearbeitete Teile in Produktionsmengen liefern, falls dies als Zwischenschritt vor dem Spritzgießen erforderlich ist.