[vc_row][vc_column width=“3/4″][vc_column_text]

Kosteneffizienz auf lange Sicht betrachtet

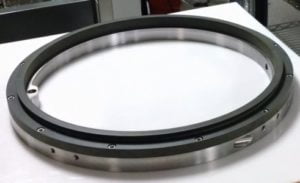

[/vc_column_text][vc_column_text]Drake entwickelt routinemäßig maschinell bearbeitete Prototypen aus unserem großen Angebot an Halbzeugen für Anwendungstests und Validierung, bevor die Teile in die Produktion gehen. Sobald die Leistung nachgewiesen ist, arbeiten wir gemeinsam mit dem Kunden daran, die Wirtschaftlichkeit zu optimieren, indem wir die optimale Produktionsmethode auf der Grundlage der Teileeigenschaften und der benötigten Menge festlegen. Zu den Optionen gehören die Bearbeitung des Teils ab der effizientesten Halbzeug-Größe, das Spritzgießen eines endkonturnahen Teils und die anschließende Weiterverarbeitung auf die Teileabmessungen oder die direkte Herstellung des Spritzgussteils mit der Option, bestimmte Merkmale weiterzuverarbeiten.

So wurden diese Hochspannungssteckverbinder ursprünglich aus glasfaserverstärktem KetaSpire KT820 GF30 PEEK-Stab in 5-Achsen-Bearbeitung hergestellt. Der Erstausrüster verfeinerte sowohl das ausgewählte Material als auch das Design dreimal, um die elektrische Leistung und die Passform der Baugruppe zu optimieren. Die von Drake in der dritten Iteration bearbeiteten Prototypenteile wurden vor Ort getestet und validiert. Aufgrund der Kosten für die Bearbeitung von Stäben zu Teilen mit außergewöhnlich engen Toleranzen, der Stückzahl von mehreren Hundert pro Jahr und der erwarteten langen Lebensdauer des Produkts wurde dann die Entscheidung getroffen, in Werkzeuge zu investieren und die Teile von der Bearbeitung zum Spritzguss zu umzustellen.

Die Kunden wissen die Initiative von Drake zu schätzen, wenn es darum geht, kostengünstigere Produktionsmöglichkeiten für Teile vorzuschlagen, wenn ihre bearbeiteten Stückzahlen ein angemessenes Niveau erreichen.[/vc_column_text][/vc_column][vc_column width=“1/4″][vc_single_image image=“4784″ img_size=“full“ alignment=“center“][/vc_column][/vc_row][vc_row][vc_column][vc_empty_space height=“1px“][/vc_column][/vc_row]