Die Entwicklung von Seal Segments® spiegelt das Bestreben von Drake Plasticswider, den Kunden schlankere, kosteneffizientere und leistungsfähigere Alternativen zu den traditionellen Ansätzen für die Herstellung kritischer Komponenten anzubieten. Da der Abmessung keine praktischen Grenzen gesetzt sind und die Kosten für modulare Werkzeuge zu ihrer Herstellung gering sind, eröffnen Drake Dichtungssegmente die Leistungsvorteile fortschrittlicher Polymere auch für Lager und Dichtungen für große rotierende Maschinen.

Höhere Leistung. Kosteneffektiv. Unbegrenzter Bereich der Abmessungen.

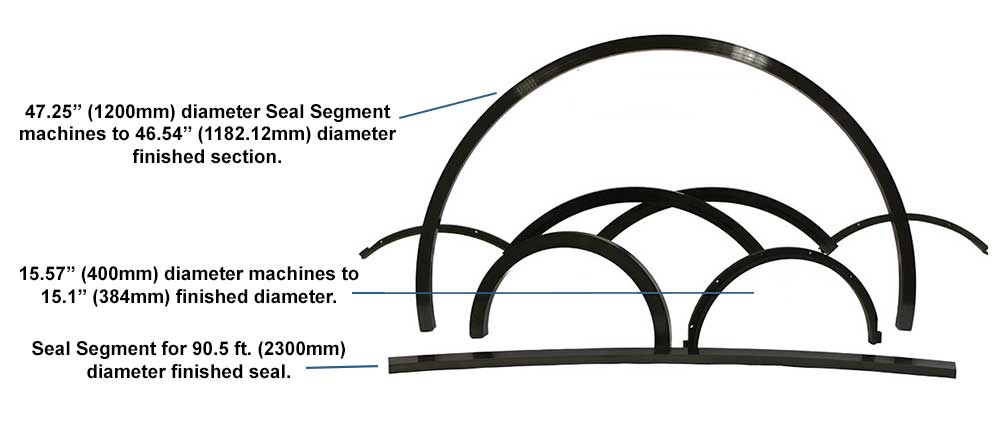

Das Entwicklungsteam von Drake hat ein einzigartiges Schmelzverfahren zur Herstellung von Dichtungssegmenten entwickelt. Diese stranggepressten Bögen werden mit dem angegebenen Radius, der Dicke und der Wandstärke hergestellt und anschließend auf die exakten Abmessungen für jede Dichtung fertig bearbeitet. Die bearbeiteten Bögen können zu geteilten Dichtungen oder segmentierten Dichtungen und Lagern kombiniert werden. Um ein breites Spektrum an Anwendungsanforderungen zu bedienen, deckt die Abmessung der Siegelsegmentbögen Siegeldurchmesser ab 12 Zoll (300 mm) und größer ab. Es gibt keine Obergrenze. Das derzeit größte Dichtungssegment von Drake wird zur Herstellung einer Dichtung mit einem Durchmesser von 12,2 Metern (40 Fuß) verwendet.

Eines der Hauptmerkmale von Dichtungssegmenten ist, dass sie zweiteilige Baugruppen ermöglichen, oder im Falle von segmentierten Dichtungen oder Lagern weniger Teile als traditionell erforderlich. Da sie in Abmessungen hergestellt werden, die nahe an der Abmessung des fertigen Teils liegen, reduzieren sie die Material- und Bearbeitungskosten im Vergleich zum Spalten von übergroßen formgepressten Rohren oder zum Schneiden von Bögen aus extrudierten Platten. Zu den daraus resultierenden Vorteilen gehören geringere Kosten für die Herstellung von Dichtungen und reduzierte Leckagepfade für eine verbesserte Dichtungseffektivität, wenn die Dichtungen aus weniger Teilen hergestellt werden.

Angesichts der aggressiven chemischen Umgebungen, Drücke und Temperaturen, die bei vielen Dichtungs- und Lageranwendungen auftreten, bietet Drake Dichtungssegmente aus verschiedenen Qualitäten von Torlon PAI, Ultem PEI und PEEK an. Diese fortschrittlichen Thermoplaste bieten verschiedene Kombinationen von mechanischen Eigenschaften, Widerstandsfähigkeit gegen hohe Temperaturen und Chemikalien sowie Lager- und Verschleißverhalten, um die unterschiedlichsten Anwendungsanforderungen zu erfüllen.

Die Werkzeugkosten für Drake Seal Segments mit kundenspezifischem ID-Radius, Wandquerschnitt und Dicke sind bescheiden. Dank unseres modularen Werkzeugkonzepts sind die Vorlaufzeiten sowohl für die Werkzeuge als auch für die Produktionsläufe kurz, gemessen in Wochen.

Drake bietet Dichtungssegmente als Rohlinge an, die von den Kunden auf die gewünschten Abmessungen fertig bearbeitet werden können. Wir bieten auch einen Bearbeitungsservice an, um unseren Kunden spanend bearbeitete Teile zu liefern, die dann gedruckt und montiert werden können.

Kosteneffiziente Siegelproduktion

Herkömmliche Methoden zur Herstellung großer Dichtungen aus Hochleistungspolymeren wie Torlon und PEEK sind durch einen erheblichen Materialverlust und eine übermäßige Bearbeitungszeit gekennzeichnet. Eine Methode besteht darin, formgepresste Rohre zu teilen, die beiden Hälften zusammenzubinden oder zu verstiften und sie dann auf eine bestimmte Rundheit zu bearbeiten. Eine andere Methode verwendet Stücke, die aus stranggepressten oder formgepressten Platten geschnitten werden. In beiden Fällen sind beträchtliche Arbeitsstunden erforderlich, um die groben Dichtungsabschnitte zuzuschneiden, zu befestigen und zu bearbeiten, damit sie die gewünschte Form erhalten. Die Rohlinge werden dann auf die endgültigen Abmessungen für jede Dichtung oder jedes Lager präzisionsgefertigt.

Wenn Sie mit Drake Seal Segments beginnen, umgehen unsere Kunden diese arbeitsintensiven Schritte und können direkt mit der Herstellung von Teilen beginnen. Drake produziert Siegelsegmente als Bögen mit Abmessungen, die den angegebenen Abmessungen des fertigen Siegels sehr nahe kommen. Sie werden dann nachbearbeitet, um effizient und schnell mit minimalem Materialverlust zu drucken.

Im Vergleich zur Herstellung von Dichtungen aus formgepresstem Rohr können Sie mit Drake Seal Segments die Kosten für einen fertigen Dichtungsring um 50 % oder mehr senken, da der Materialverlust und die Bearbeitungszeit reduziert werden. Sie werden auch als Bögen geliefert, die sich der Form des Dichtungsrings anpassen und schnell und einfach fertig bearbeitet und zu Ringen montiert werden können.

Siegelsegmente können im Vergleich zum Ausschneiden von Bögen aus stranggepressten oder formgepressten Platten einen noch größeren Kostenvorteil bieten. Allein die Verringerung des Materialverlustes mit Seal Segments kann mehr als eine vierfache Kostenersparnis bedeuten.

Konsistenz und Zuverlässigkeit der Leistung

Die Kunststoffe Torlon, PEEK und Ultem, die Drake für die Herstellung von Dichtungssegmenten verwendet, sind von Charge zu Charge sehr einheitlich, und die Kunststoffe werden für jede Charge zertifiziert, um die Konformität mit dem jeweiligen Materialstandard zu bestätigen. Darüber hinaus liefert die von Drake entwickelte, streng kontrollierte Schmelzprozesstechnologie für die Herstellung von Dichtungssegmenten maschinell bearbeitbare Bögen aus Torlon PAI, Ultem PEI und PEEK, die unabhängig von der Formulierung des Kunststoffs eine einheitliche Zusammensetzung aufweisen. Diese Faktoren tragen zu einer gleichbleibend zuverlässigen Qualität und vorhersehbaren Leistung in jedem produzierten Seal Segment bei.

Umgekehrt ist das Formgepresst von dickwandigen Rohren anfällig für Abweichungen, die zu Schwankungen in der Qualität und den physikalischen Eigenschaften führen können. Unstimmigkeiten bei der Feuchtigkeitskontrolle, Lufteinschlüsse in den Werkzeugen, Druckabfall durch Reibungsverluste an den Seitenwänden der Werkzeuge und indirekte Kontrolle von Druck und Temperatur können zu Ungleichmäßigkeiten im verarbeiteten Material führen. Außerdem haben Polymere von Natur aus eine geringe Wärmeleitfähigkeit. Ihre Erwärmung zum Erreichen der Temperaturen für das Spritzgiessen kann lange thermische Verweilzeiten erfordern, die das Polymer und seine physikalischen Eigenschaften beeinträchtigen. Konfigurationen mit dicken Querschnitten, die längere thermische Zyklen erfordern, um das Material durchgängig auf die Temperatur des Werkzeugs zu bringen, können für dieses Problem besonders anfällig sein.

Drakes firmeneigene Schmelzprozesstechnologie sorgt für konsistente physikalische Eigenschaften, die die von herkömmlichen formgepressten Produkten übertreffen. Das Leistungsprofil der Siegelsegmente stimmt regelmäßig mit den Datenblattwerten der Kunststoffe überein. Drake gewährleistet außerdem eine 100%ige Rückverfolgbarkeit und liefert mit jeder Lieferung Materialprüfberichte und Zertifizierungen, die die Konformität des Kunststoffs mit den Mil-, AMS- oder ASTM-Normen gemäß den Kundenanforderungen bestätigen. Formgepresste Produkte sind nicht nach diesen strengen Standards zertifiziert.

Leistung Optionen

Mit den Dichtungssegmenten, die in einer Vielzahl von Torlon-, Ultem- und PEEK-Formulierungen erhältlich sind, können Ingenieure das Leistungsprofil auswählen, das ihre Anwendungsanforderungen am besten erfüllt.

Anmerkung: Wenden Sie sich an uns, wenn Sie detaillierte Informationen über die verschiedenen fortschrittlichen Thermoplaste für Drake Seal Segmente wünschen. Unsere Ingenieure helfen bei der Definition von Materialkandidaten auf der Grundlage spezifischer Anwendungsanforderungen.

Warum Torlon Dichtungssegmente:

Torlon PAI ist bekannt für seine überragende Festigkeit und die Fähigkeit, diese auch bei hohen Temperaturen zu erhalten. Mit einer Glasübergangstemperatur (Tg) oder einem Erweichungspunkt von 280°C (537°F) ist es deutlich besser als andere moderne Polymere. Mit 30 % Glasfasern oder Kohlefasern verstärkte Torlon-Typen erhöhen die strukturelle Festigkeit, während Lager- und Verschleißtypen die Langlebigkeit bei dynamischen Belastungen verbessern. Alle Qualitäten dieses Hochleistungsthermoplasts sind gegen eine Vielzahl von Chemikalien beständig und werden häufig für Dichtungs- und Lageranwendungen in der chemischen Verarbeitung sowie in der Öl- und Gasindustrie verwendet.

Zu den Torlon-Sorten mit verbesserter Leistung für Dichtungssegmente gehören:

- Torlon 4301 für Lager hat ein ähnliches Verhältnis von Graphit und PTFE wie das formgepresste Torlon 4540, bietet aber eine viel höhere Festigkeit und Zähigkeit.

- Drake bietet auf Anfrage auch eine exakte Übereinstimmung mit der Torlon 4540-Formulierung an.

- Torlon 4275 enthält zusätzliches Graphitpulver, das die Wärme bei Anwendungen mit höheren Geschwindigkeiten besser ableitet.

- Torlon 5030 und 7130 sind mit Glasfasern und Kohlefasern verstärkte Torlon-Typen für geschmierte Anwendungen, wie z.B. Öldichtungen oder wenn höhere Belastungen und minimale thermische Ausdehnung erforderlich sind.

Warum PEEK-Dichtungssegmente:

PEEK gilt allgemein als Arbeitspferd unter den Polymeren für Anwendungen in der chemischen Verarbeitung und in der Öl- und Gasindustrie. Es ist widerstandsfähig gegen eine Vielzahl von Chemikalien, hat eine hohe Festigkeit bei hohen Temperaturen und bietet von Natur aus eine gute Lager- und Verschleißleistung. Neben einer ungefüllten Variante ist PEEK auch in einer Reihe von leistungssteigernden Formulierungen erhältlich. Mit Glas- und Kohlefasern verstärkte Optionen bieten eine höhere Festigkeit, und Lager- und Verschleißqualitäten verbessern die langfristige Leistung bei dynamischen Anwendungen.

Zu den PEEK-Formulierungen mit verbesserten Eigenschaften für Dichtungssegmente gehören:

- Lagertypen wie Victrex 450FC30 PEEK

- Kohlefaserverstärkte Victrex 450CA30 und KetaSpire KT-820 CF30 für geschmierten Betrieb oder für Anwendungen, die gegen gehärtete Gegenflächen laufen.

Warum Ultem Siegelsegmente:

Im Gegensatz zu vielen amorphen Thermoplasten behält Ultem seine Festigkeit und ist resistent gegen Spannungsrisse, wenn es Dampf, heißem Wasser und vielen Chemikalien ausgesetzt wird, darunter aliphatische Kohlenwasserstoffe, Alkohole, Säuren und schwache wässrige Lösungen. Es hat eine Glasübergangstemperatur von 423°F (217°C) und insgesamt gute mechanische Eigenschaften.

Zu den leistungsverbesserten Ultem-Sorten für Dichtungssegmente gehören:

- Ultem 2300 mit 30% Glasfaserverstärkung

- Hochfeste Kohlefaser verstärkte Typen

- Lager- und verschleißfeste Formulierungen

Siegel Segment Anwendungen

Mit einem aktuellen Abmessungsbereich, der Durchmesser von 12 Zoll (300 mm) bis 40 Fuß (12,2 m) umfasst und nach oben hin unbegrenzt ist, bieten Drake Dichtungssegmente Leistungsvorteile und Kosteneffizienz für zahlreiche Anwendungen mit großem Durchmesser:

- Große Zentrifugalpumpendichtungen

- Labyrinthdichtungen für Turbokompressoren

- Revolverlager und Dichtungen

- Marine Wellendichtungen

- Dichtungen für Hochöfen

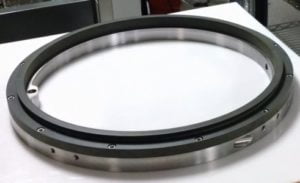

Fallstudie: Torlon Siegelsegmente für die U.S. Navy

Die Entwicklung der Drake Seal Segments ermöglichte es der U.S. Navy, die langfristigen Leistungsvorteile von Torlon 4203 in einer dynamischen Wellendichtungseinheit zu nutzen. Gleichzeitig wurden auch Dichtungssegmente aus Bearing Grade PEEK 450FC30 getestet. Die höhere PV-Fähigkeit von Torlon führte jedoch zu seiner Qualifizierung und Spezifikation für die Anwendung. Bei der eigentlichen Installation werden zwei Torlon-Dichtungssegmente auf Halterungen aus Edelstahl montiert. Die beiden Hälften werden dann um eine 18″ (457 mm) große Welle montiert und als endgültige Baugruppe miteinander verbunden.