Spritzgegossene Spezialisten für Torlon PAI, PEEK und andere moderne Polymere

Mit jahrzehntelanger Erfahrung in der Schmelzverarbeitung von Ultra-Hochleistungsthermoplasten hat der Spritzgießspezialist Drake Plastics die Prozessbedingungen fein abgestimmt, spezielle Komponenten für unsere Spritzgießmaschinen entwickelt und in die Technologie investiert, die für die Herstellung von spritzgegossenen Teilen aus Torlon PAI, PEEK und ähnlichen fortschrittlichen Polymeren in gleichbleibend hoher Qualität erforderlich ist.

Tiefgreifende Expertise in Ultra-Hochleistungskunststoffen

Das Präzisionsspritzgießen von Ultra-Hochleistungskunststoffen erfordert ein solides Verständnis des einzigartigen Verhaltens jedes Polymers, um Degradation zu vermeiden und optimale Eigenschaften und Qualitätsniveaus zu erreichen. Seine Schmelzeigenschaften und sein Fließverhalten müssen bei den Prozessbedingungen und der Konstruktion der Beschläge berücksichtigt werden, um die physikalischen Eigenschaften zu erhalten und eine gleichbleibende Qualität beim Spritzgiessen unter hohem Druck und bei hohen Temperaturen zu erzielen.

Unser Ruf als Spezialist beruht auf den Millionen von Teilen, die wir aus ungefüllten, Glasfasern, Kohlefasern, Lagern und Verschleißteilen aus hochentwickelten Polymermaterialien geliefert haben:

- Torlon PAI

- Victrex PEEK

- Victrex HT PEK

- Victrex CT 200 PEEK / PCTFE Alternative

- KetaSpire PEEK und Hochtemperatur-PEEK XT

- AvaSpire PAEK

- Ryton R-4 PPS

- Ultem PEI

Unterstützung in der Produktionsvorbereitung: Materialien, Prototyping und Tests, Optimierung von Werkzeugen

Die Unterstützung von Drake Plastics kann besonders für Kunden von Vorteil sein, die von einer maschinell bearbeiteten Kunststoff- oder Metallkomponente zum Spritzgießen übergehen:

- Materialien und Anwendungsunterstützung: Unsere Ingenieure verfügen über einen reichen Erfahrungsschatz bei der Anwendung von Ultra-Hochleistungsthermoplasten in den Bereichen Luft- und Raumfahrt und Verteidigung, Öl und Gas und chemische Verarbeitung, Elektronik, Halbleiterherstellung, Biowissenschaften und anderen High-Tech- und anspruchsvollen Dienstleistungsindustrien.

- Prototyping: Das breite Spektrum der Bearbeitungsmöglichkeiten von Drake ermöglicht die Herstellung von präzisionsbearbeiteten Prototypen, die unter realen Einsatzbedingungen getestet werden können.

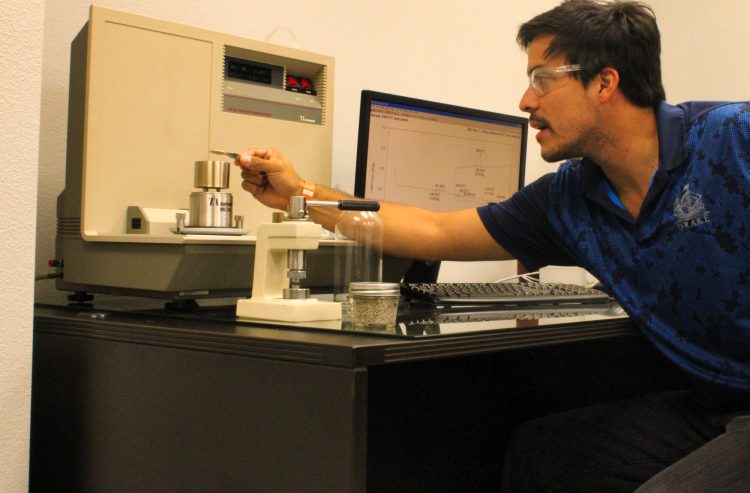

- Prüfung und Validierung: Kunden können unsere Differential Scanning Calorimetry (DSC) nutzen, um Materialien thermisch zu charakterisieren, und unser gut ausgestattetes mechanisches Prüflabor, um mechanische Eigenschaften zu bewerten. Wir bieten bei Bedarf vollständige Prozessvalidierungen an, einschließlich IQ, OQ und PQ.

- Unterstützung bei der Konstruktion von Werkzeugen: Im Rahmen von DFM (Design for Manufacturing) definieren wir gemeinsam mit unseren Kunden Faktoren wie Toleranzen und ideale Positionen für Trennfugen, Anschnitte und Aussparungen. Drakes Analyse des Fließverhaltens von Werkzeugen kann dazu beitragen, die Leistungs- und Kostenziele von Teilen zu erreichen, und unsere Erfahrung im Umgang mit der Faserorientierung von verstärkten Polymeren kann dazu beitragen, die Festigkeit von Teilen zu maximieren.

- Hausinterner Bau und Wartung von Werkzeugen: Drake unterstützt seine Kunden mit hauseigenem Erodieren, Oberflächenschleifen und den damit verbundenen Möglichkeiten, spritzgegossene Werkzeuge zu bauen und zu warten. Bei Bedarf nutzen wir auch die besonderen Fähigkeiten und Fertigkeiten unserer einheimischen Formenbauer.

Die beste verfügbare Technologie für das Spritzgiessen. Bewährte Praktiken in der Produktion

Drake investiert in die beste verfügbare Ausrüstung für das Spritzgiessen und die Prozesssteuerung für Materialien wie Torlon PAI, PEEK, Ultem PEI und andere Hochleistungspolymere. Auch unser Produktionsteam ergreift extreme Maßnahmen, um ein Höchstmaß an Qualität und Leistung bei den spritzgegossenen Teilen zu erreichen.

Produktionsmittel:

Viele Kunden beschreiben unsere Einrichtung als die sauberste und effizienteste, die sie je erlebt haben. Unsere vollelektrischen Spritzgusspressen produzieren Präzisionsteile von 0,03 bis 20 Unzen. (0,85 bis 570 Gramm). Sie verwenden keine Hydraulik, was zur Sauberkeit unseres Betriebs beiträgt. Jede Maschine ist außerdem mit der einzigartigen Fähigkeit ausgestattet, Teile während des Spritzgießens zu komprimieren oder zu ‚prägen‘, was es uns ermöglicht, sehr schwere Querschnitte ohne Porosität oder Hohlräume zu spritzgießen.

In-Mold Prozesskontrollen

Die Prozesstechnologie von Drake umfasst In-cavity-Drucksensoren und RJG-Systeme, die die Prozessparameter in den Werkzeughohlräumen überwachen, um ideale Bedingungen zu schaffen. Diese wichtige Kontrolle führt zu hoher Qualität und außergewöhnlicher Wiederholbarkeit bei jedem spritzgegossenen Teil von Drake, das mit RJG ausgestattet ist.

Außergewöhnliche Qualitätsinitiativen

Die Ideen unseres Produktionsteams haben einen großen Einfluss auf unseren Ruf für hervorragende Qualität. Eine ihrer Initiativen: spezielle Trockner für jeden Kunststoff, um Kreuzkontaminationen zu vermeiden. Und sie wissen, dass das Spülen nicht alle Rückstände nach einem Durchlauf beseitigen kann. Daher führen sie eine vollständige Zerlegung durch, polieren die Schnecke und reinigen alle Komponenten, die beim vorherigen Durchlauf mit dem geschmolzenen Polymer in Berührung gekommen sind, bevor sie mit dem nächsten Auftrag beginnen.

Qualitätsstandards der Luft- und Raumfahrtindustrie bestimmen die gesamte Produktion

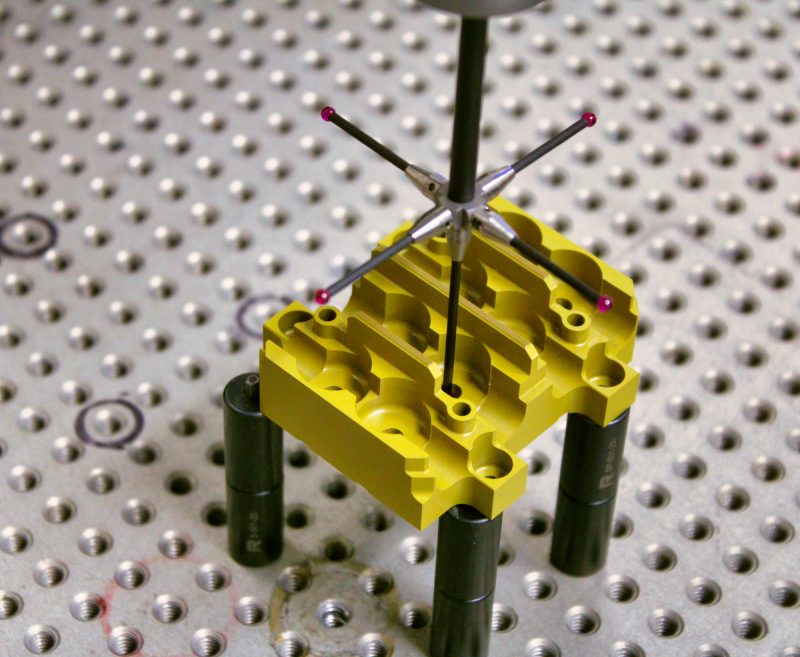

Das Qualitätsmanagementsystem von Drake Plastics ist nach den Normen AS9100D(2016) der weltweiten Luft- und Raumfahrtindustrie sowie nach ISO 9001:2015 zertifiziert. Diese strengen Anforderungen gelten für alle Produkte, die wir herstellen. Unsere Fähigkeit, diese Standards zu erfüllen, beruht zu einem großen Teil auf der Erfahrung unseres Teams und seinem Engagement für ein Höchstmaß an Qualität. Wir unterstützen unser Team auch, indem wir in die beste verfügbare Inspektionstechnologie investieren, darunter:

- Überprüfung der Feuchtigkeit von Kunststoffen

- RJG in der Prozesssteuerung und -überwachung von Hohlräumen

- CT-Scannen

- Überprüfung der Dichte

- Optische Komparatoren

- Ausrüstung für die Oberflächeninspektion

- CMMs (Koordinatenmessmaschinen)

- DSC thermische Charakterisierung

- Instron Universalprüfmaschine

Zertifizierungen für alle Sendungen: Drake Plastics liefert für alle Produkte unabhängig von der Polymerzusammensetzung kostenlos ein Konformitätszertifikat. Spezielle Tests sind ebenfalls zu einem vernünftigen Preis erhältlich.

Postproduktions-Spritzgießen Dienstleistungen

Drake bietet ein vielfältiges Menü an Dienstleistungen und Fähigkeiten, um kundenspezifische Anforderungen und Industriestandards für Spritzgussteile zu erfüllen. Sie umfassen:

- Lasergravur

- Bearbeitete Entgasung und bearbeitete Merkmale

- Ultraschallreinigung und Spezialverpackungen

- Kontrolle von Fremdkörpern (Foreign Object Debris, FOD)

- Spezialverpackung nach Industrie- und ASTM-Spezifikationen

- ASTM-gegossene oder bearbeitete Probekörper

- ASTM-Tests für physikalische Eigenschaften

- CT-Scan zur Bestätigung der inneren Unversehrtheit

- Nachglühen Aushärten für maximale Leistung

Nachhärtung und Glühen für höhere Leistung

Nachhärtung von Torlon PAI Teilen: Jedes von Drake hergestellte Torlon PAI-Produkt durchläuft einen speziell entwickelten Nachhärtungsprozess, ein Schlüsselfaktor für die Ausschöpfung des vollen Leistungspotenzials dieses fortschrittlichen Polymers. Durch diesen letzten Schritt vor dem Versand wird der typische Kern-Tg-Wert (Glasübergangstemperatur) von Torlon PAI von 282°C (540°F) erreicht. Dank unserer jahrzehntelangen Erfahrung mit dem Material haben wir die Aushärtungszyklen für die Herstellung von Torlon PAI-Teilen optimiert, um ein Maximum an struktureller Festigkeit, Zähigkeit und Beständigkeit gegen Verschleiß und Chemikalien zu erreichen.

Glühen von PEEK und anderen thermoplastischen Ultrahochleistungsteilen: Drake verfügt über umfangreiche Erfahrung im Glühen, um innere Spannungen abzubauen, die die Eigenschaften eines Teils beeinträchtigen oder es mit der Zeit verformen können. Eigenspannungen treten auf, wenn ein hochentwickeltes Polymer schnell aus seiner heißen Schmelzphase in die Umgebungstemperatur übergeht. Dies ist besonders problematisch bei Teilen mit schweren oder unterschiedlich dicken Querschnitten, die unterschiedlich schnell abkühlen. Durch Erhitzen der Teile über den Tg- oder Erweichungspunkt des fortgeschrittenen Polymers und anschließendes sehr langsames Abkühlen auf einen Punkt unterhalb des Tg-Wertes entspannen sich die Polymerketten gleichmäßig, wodurch Restspannungen abgebaut werden. Drake bietet Glühen nach Maß an. Es wird häufig für spritzgegossene Teile verwendet, die eine außergewöhnliche Dimensionsstabilität oder einen Kristallinitätsgrad erfordern, der die Festigkeit, Zähigkeit und chemische Beständigkeit des Polymers maximiert.

Nachbearbeitung von Spritzgussteilen für komplexe Merkmale, präzise Toleranzen

Drakes umfangreiche interne Kapazitäten im Bereich des Spritzgießens und der maschinellen Bearbeitung ermöglichen es uns, unseren Kunden spritzgegossene Teile mit komplexen Geometrien und Eigenschaften anzubieten, die im Spritzgießen allein nicht möglich sind. Bei der Präzisions-Endbearbeitung werden tiefe Hinterschneidungen, seitliche oder abgewinkelte Löcher oder Öffnungen, Seitenwände ohne oder mit negativem Luftzug und andere Designelemente hinzugefügt, die beim Werkzeugen unmöglich oder unpraktisch sind. Durch unsere CNC-Bearbeitung lassen sich auch engere Toleranzen erzielen als beim Spritzgiessen. Zum Beispiel können die Toleranzen für bearbeitete Merkmale an einem spritzgegossenen Teil auf +/-0,0005 Zoll (+/-0,02 mm) gehalten werden.

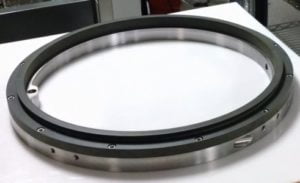

Kontournahe Teile für kosteneffiziente Mengeneinheiten im mittleren Bereich

Konturnahe Teile bieten eine effiziente, wirtschaftliche Brücke zwischen der Bearbeitung kleiner Stückzahlen aus Halbzeugen und dem Spritzgiessen großer Mengen, die eine erhebliche Investition in Werkzeuge erfordern. Diese Formen oder Rohlinge werden in kostengünstigen Werkzeugen gegossen und entsprechen in etwa den Abmessungen des Teils. Anschließend werden sie auf die exakten Maße der Teile bearbeitet. Die Verwendung von Kontournahen Teilen, wenn die Produktionsanforderungen das richtige Maß erreichen, führt zu einer erheblichen Materialeinsparung gegenüber der Bearbeitung von Stangen oder Platten.

Einspritzgießen: Mehr Funktionalität für fortschrittliche Polymerteile

Beim Insert Molding werden während des Spritzgießens funktionelle Metallkomponenten in die spritzgegossenen Teile integriert. Die Einsätze werden im Formhohlraum fixiert, und die Polymerschmelze fließt beim Spritzgiessen um das Metallteil herum. Elektrische Leiter, Gewindeverbindungen, strukturelle Verstärkungen und Schutzkappen aus Titan, Edelstahl und anderen Metallen sind nur einige der Möglichkeiten für das Insert Molding, und die Technik wird in vielen Hochleistungsteilen aus den fortschrittlichen Polymeren Drake routinemäßig in Werkzeugen eingesetzt. Weitere Vorteile sind eine kürzere Montagezeit im Betrieb des Kunden und eine sicherere Integration der eingegossenen Metallkomponente in das Teil.

Kundenorientierter Service und Durchhaltevermögen

Die besten Produktions- und Qualitätspraktiken bieten den Kunden nur dann einen maximalen Wert, wenn sie durch einen konstant außergewöhnlichen Service unterstützt werden. Die kundenorientierte Kultur von Drake zeigt sich in unserer schnellen Reaktion auf Anfragen nach Informationen, Unterstützung und Problemlösungen. Die Liefertreue von Drake liegt bei 98% oder besser. Unser Team setzt 100%ige Kundenzufriedenheit als Maßstab an, und die Aufrechterhaltung dieser Zufriedenheit bestimmt unsere laufenden servicebasierten Investitionen.