Ultra-Hochleistungspolymere für elektrische und elektronische Anwendungen

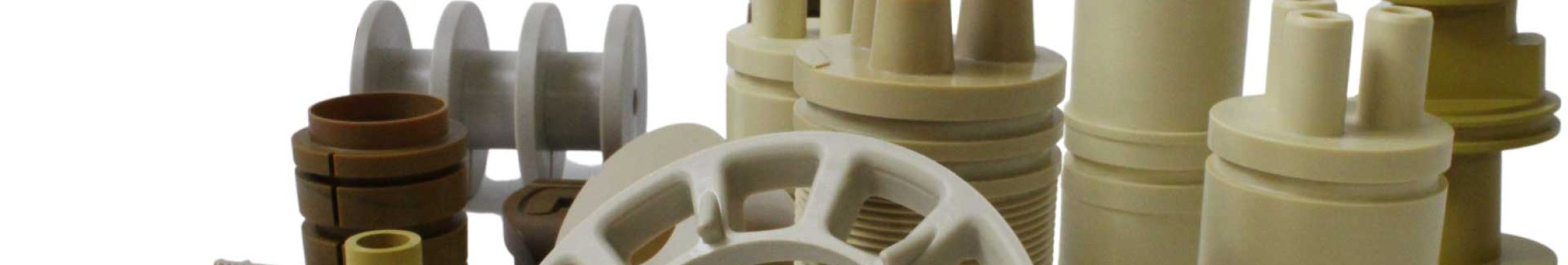

Elektrische Isolierung, thermische Isolierung und die Fähigkeit, die Festigkeit unter Belastung bei hohen Temperaturen beizubehalten, sind die Hauptgründe dafür, dass sich Torlon PAI, PEEK, Ultem PEI und Ryton PPS für den Einsatz in der vielfältigen Welt der elektrischen und elektronischen Geräte und Komponenten durchgesetzt haben. Diese vielseitigen Ultra-Hochleistungspolymere haben ihre Zuverlässigkeit unter verschiedenen und extremen Endverwendungsbedingungen in Komponenten für das Transportwesen, die Luft- und Raumfahrt, die Medizin, die Verteidigung, die Energie- und Elektronikindustrie sowie für viele andere Branchen unter Beweis gestellt. Sogar über die großen Temperaturschwankungen hinweg, die bei dieser Art von Anwendungen üblich sind. Diese Hochleistungspolymere bieten beispielsweise die erforderliche Dimensionsstabilität, um die Toleranzen von Teilen einzuhalten, die für elektrische Steckverbinder und andere Präzisionskomponenten wichtig sind. Je nach der tatsächlichen Anwendungsumgebung verhindern bestimmte Polymere aus der Familie der Halbzeuge und Teile von Drake auch Korrosion und Abbau in Dampf- und Chemieumgebungen, was einen langen und zuverlässigen Betrieb ermöglicht. Und ihre inhärente Zähigkeit ist ein Vorteil für Teile und Komponenten, die den üblichen Stößen, Vibrationen und Misshandlungen bei der Handhabung, der Installation und im Gebrauch standhalten müssen – sogar bei kaltem Wetter.

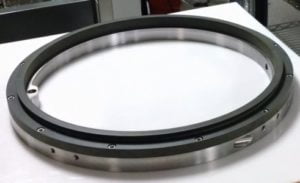

Mit ihrer Kombination aus physikalischen Eigenschaften, geringem Gewicht und langfristiger Zuverlässigkeit haben sich die Halbzeuge und Teile von Drake aus diesen Hochleistungspolymeren als Ersatz für viele Metalle, Glasformulierungen und Keramiken in verschiedenen elektrischen und elektronischen Anwendungen bewährt, von robusten Hochspannungsanschlüssen für Bohrlöcher bis hin zu Präzisionssensorgehäusen.

Die dielektrische Stärke und die thermischen Eigenschaften von Torlon PAI bieten Vorteile unter extremen Bedingungen

Unter den Polymeren bietet Torlon PAI einzigartige Eigenschaften, die Design- und Leistungsprobleme lösen, die häufig mit Steckern und Isolatoren in elektrischen und elektronischen Geräten verbunden sind.

- Torlon PAI schmilzt nicht – Wenn es Temperaturen ausgesetzt wird, die andere Polymere schmelzen und zum Versagen von Teilen führen würden, hält Torlon PAI stand. Teile aus diesem Material behalten ihre Festigkeit und mechanische Integrität bis zu 260°C/ 500°F. Selbst bei höheren Temperaturen schmilzt es nicht. Schließlich wird es verkohlen und schwelen, aber es wird sich nicht entzünden oder eine Flamme entwickeln.

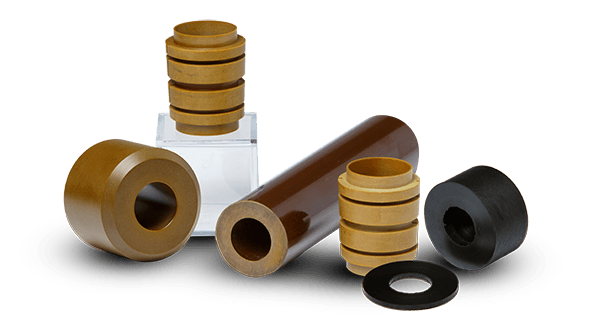

- Robust und leicht – Bei Hochtemperatur-Isolatoren bietet Torlon PAI die Vorteile eines geringeren Gewichts und einer längeren Lebensdauer als Glas, Glas-Epoxid und Keramik. Während diese schweren, spröden Materialien bei der Handhabung und Verwendung leicht beschädigt werden können, ist Torlon PAI selbst in dünnen Abschnitten buchstäblich hammerhart. Das spezifische Gewicht der isolierenden Torlon Typen 4203L (1,42 g/cm³) und Torlon 5030 (1,61 g/cm³) beträgt nur etwa die Hälfte des Gewichts herkömmlicher Hochtemperatur-Isoliermaterialien.

- Durchschlagskraft -TorlonPAI eignet sich aufgrund seiner hohen Durchschlagskraft hervorragend als Isoliermaterial. Dies gilt insbesondere für die Sorten Torlon 5030 und 4203L, die eine ausgezeichnete Durchschlagsfestigkeit mit zusätzlicher Zähigkeit kombinieren. Torlon behält auch seine Durchschlagsfestigkeit bei, wenn es sowohl kryogenen als auch hohen Temperaturen ausgesetzt wird. Das macht es zu einer zuverlässigen Option für Anwendungen, die unter diesen extremen Bedingungen arbeiten müssen.

- Thermische Leistung – Kein schmelzverarbeitbares Polymer behält seine Festigkeit bei hohen Temperaturen so gut bei wie Torlon PAI. Dies hat dazu geführt, dass er für eine Vielzahl von anspruchsvollen Anwendungen spezifiziert wurde, die langfristig in extrem heißen Umgebungen funktionieren müssen. Seine thermische Stabilität macht das Polymer auch zu einer guten Wahl für elektrische und elektronische Komponenten, die in der Produktion hohen Temperaturen ausgesetzt sind, sowie für abschließende Testphasen zur Validierung der Leistung verschiedener Komponenten in tatsächlichen Anwendungsumgebungen. Torlon PAI hat eine maximale Betriebstemperatur von 260°C / 500°F mit einer noch höheren Glasübergangstemperatur – 275°C / 527°F. Der niedrige lineare Wärmeausdehnungskoeffizient ermöglicht präzise Teiletoleranzen bei großen Temperaturschwankungen, und alle Sorten sind von Natur aus flammfest. Die Kombination dieser beeindruckenden thermischen Eigenschaften macht Torlon zum thermisch stabilsten schmelzverarbeitbaren Polymer auf dem Markt.

- Chemische Beständigkeit – Torlon PAI ist sehr beständig gegen viele Chemikalien, einschließlich der meisten Kohlenwasserstoffe und Säuren. Es ist anfällig für gesättigten Dampf und einige starke Basen, aber sein chemisches Beständigkeitsprofil eignet sich gut für die Elektronik- und Halbleiterverarbeitung. Teile, die aus Torlon PAI spanend bearbeitet oder spritzgegossen werden, müssen nach der Formgebung ordnungsgemäß ausgehärtet werden, um eine optimale chemische Beständigkeit zu erreichen. Drake nutzt seine mehr als 30 Nachhärtungsöfen in Verbindung mit seiner umfangreichen Erfahrung bei der Aushärtung, um eine gleichbleibend hohe Tg (Glasübergangstemperatur) bei Torlon PAI Formen und Teilen zu erreichen. Die Tg dieses Polymers nimmt mit der Aushärtung zu und dient als typisches Maß für die Wirksamkeit der Aushärtung.

Mit seinen kombinierten Vorteilen in Bezug auf thermische, chemische und elektrische Beständigkeit ist Torlon PAI eine gängige Wahl für zahlreiche elektronische Anwendungen, wie z.B. Testsockel, Chipkontakte, Isolatoren für Sonden und Aderendhülsen. In diesen Funktionen ist Torlon PAI nicht nur langlebig und widerstandsfähig gegen mechanische Belastungen, sondern gibt im Vergleich zu Polyimiden auch weniger ionische Verunreinigungen ab. Insbesondere Torlon 4200 weist nur minimale Erosion auf, wenn es Plasmagasen ausgesetzt wird, und ist eine gute Wahl für Plasmakammeranwendungen.

PEEK bietet hohe dielektrische Festigkeit und außergewöhnliche chemische Beständigkeit für elektrische und elektronische Komponenten

Torlon PAI ist die erste Wahl, wenn eine Kombination aus extremer mechanischer, thermischer und elektrischer Beanspruchung vorliegt. PEEK bietet jedoch auch eine einzigartige Kombination von Eigenschaften, die es ideal für eine Vielzahl von elektrischen und elektronischen Komponenten und für Teile, die in der Elektronikproduktion verwendet werden, machen. Dieses Hochleistungspolymer bietet eine langfristige Betriebszuverlässigkeit, selbst in aggressiven Chemikalien und bei starken Schwankungen von Temperatur, Druck und elektrischer Frequenz. Zu seinen Anwendungen gehören Komponenten und Gehäuse für Trimmpotentiometer, die Spannungs- oder Widerstandsfehler in elektronischen Geräten nach der Herstellung kalibrieren und korrigieren, sowie elektrische Anschlussblöcke und Stiftisolatoren in ESP-Pumpen und elektrischen Unterwassergeräten und anderen extremen Umgebungen.

Zu den wichtigsten Eigenschaften, die für die Wahl von PEEK für diese Anwendungen sprechen, gehören:

- Dielektrische Festigkeit vergleichbar mit Vakuumbedingungen – Es wäre zwar ideal, aber nicht wirklich machbar, Elektronik im Vakuum herzustellen, aber einige Materialien wie PEEK bieten eine gute Option. Mit einer Durchschlagfestigkeit, die der eines Hochvakuums (200 uPa) entspricht, ist PEEK ein hervorragender elektrischer Isolator und daher eine gute Wahl für Materialhandhabungsanwendungen in der Elektronikproduktion und für isolierende Komponenten.

- Überragende chemische Beständigkeit – Die chemische Beständigkeit von PEEK übertrifft die von fast allen anderen Polymeren, einschließlich Torlon. Es kann diese breite chemische Beständigkeit bei erhöhten Temperaturen von bis zu 204°C / 400°F beibehalten, was dazu geführt hat, dass es als korrosionsbeständiges Material in vielen anspruchsvollen Anwendungen eingesetzt wird.

- Thermische Stabilität – Mit einer Tg von 143°C / 290°F und einer Wärmeformbeständigkeit von 160°C / 320°F widersteht PEEK den Löttemperaturen bei der Herstellung von elektrischen und elektronischen Komponenten. Es behält seine elektrischen und chemischen Eigenschaften auch bei höheren Temperaturen bei, was seine Vorteile für Teile, die in nassen Produktionsprozessen verwendet werden, noch verstärkt.

Ryton PPS, Ultem PEI und AvaSpire PAEK: Leistungsstarke Materialoptionen für elektrische und elektronische Anwendungen

Drake bietet ein umfassendes Angebot an Ultra-Hochleistungswerkstoffen in halbfertigen Werkzeugen für die spanende Bearbeitung und in spritzgiessen Teilen an, um den Ingenieuren ein optimales Verhältnis zwischen Kosten und Leistung für ihre spezifischen Anwendungen zu bieten. Beachten Sie neben Torlon PAI und PEEK auch die einzigartigen Leistungsprofile dieser anderen Polymere aus der Drake-Produktpalette, die für viele Anwendungen gut geeignet sind:

Dieses vielseitige amorphe thermoplastische Hochleistungspolymer ist für eine Vielzahl von elektrischen und elektronischen Anwendungen in der Automobil-, Luft- und Raumfahrt-, Telekommunikations- und anderen Industrien spezifiziert. Typische Verwendungszwecke sind Glasfaserstecker, Steckerblöcke, Lampenfassungen und Zündungskomponenten für Kraftfahrzeuge, Isolatoren, metallisierte Reflektoren und elektrische Gehäuse.

Zu den Leistungsvorteilen, die den Einsatz von Ultem PEI in elektrischen und elektronischen Anwendungen unterstützen, gehören die Durchschlagfestigkeit, die Entflammbarkeit nach UL94 VTM-0 und die breite chemische Beständigkeit. In Bezug auf die thermische Leistung hat es eine Wärmeformbeständigkeit von 200°C / 392°F, behält seine hohe mechanische Festigkeit bei erhöhten Temperaturen und behält seine Eigenschaften auch nach längerer Hitzeeinwirkung bei.

Ryton R-4 PPS ist ein teilkristallines Polymer und ein ausgezeichneter elektrischer Isolator. In Kombination mit seiner Beständigkeit gegen hohe Temperaturen und Chemikalien und der Beibehaltung der Isolationseigenschaften bei hoher Luftfeuchtigkeit ist Ryton R-4 eine gute Wahl für elektrische und elektronische Komponenten in Motorräumen von Kraftfahrzeugen und anderen anspruchsvollen Einsatzbereichen. Zu den bewährten Anwendungen in vielen Branchen gehören Isolatoren, Steckverbinder, Buchsen, Spulen, Gehäuse, Schalter und Relais. Seine Verwendung hat rapide zugenommen und ersetzt Materialien mit geringerer Leistung, da die Betriebstemperaturen aufgrund der Hinzufügung von viel mehr elektronischen Funktionen in den gleichen oder kleineren Abmessungen von Motorräumen und Gehäusen für elektrische Geräte gestiegen sind.

AvaSpire PAEK ist ein PEEK-Hybridpolymer mit einer Tg von 158°C / 316°F und einer Wärmeformbeständigkeit von 217°C / 422°F. Es bietet im Vergleich zu PEEK eine deutliche Verbesserung der thermomechanischen Leistung bei ähnlich hoher Chemikalien- und Hydrolysebeständigkeit. Je nach Anwendungsanforderungen können seine elektrischen und isolierenden Eigenschaften es zu einer guten Wahl für Kondensatoren, Spulen, Schalter, Steckverbinder und Sensorgehäuse machen.

Prozess-Know-how: Entscheidend für die Materialleistung bei elektrischen und elektronischen Anwendungen

Aufgrund ihrer physikalischen Eigenschaften können die Ultra-Hochleistungspolymere Torlon, PEEK, Ryton PPS, Ultem PEI und AvaSpire PAEK die Leistungsanforderungen einer Vielzahl elektrischer und elektronischer Anwendungen selbst unter härtesten Einsatzbedingungen erfüllen. Die tatsächliche Leistung der Komponenten und ihre Leistungskonstanz von Charge zu Charge hängen jedoch auch davon ab, wie diese Materialien verarbeitet werden.

Drake hat sich auf diese ultrahochleistungsfähigen Polymere spezialisiert. Ihre Vorteile sollten nicht beeinträchtigt werden. Unsere laufenden Investitionen konzentrieren sich auf den Erwerb – und häufiger noch auf die Verbesserung und Entwicklung – führender Prozesstechnologien und Produktionsmethoden ausschließlich für Torlon, PEEK, Ryton PPS, Ultem PEI und AvaSpire PAEK. Unsere Kunden haben gelernt und vertrauen darauf, dass dieses Maß an Engagement und Prozess-Know-how sicherstellt, dass die von Drake gelieferten Halbzeuge, spritzgießenden und bearbeiteten Komponenten ihre Erwartungen an Leistung und Qualität durchweg erfüllen.

- Polymerspezifische Prozesstechnologie: Jedes dieser Hochleistungspolymere hat eine andere Zusammensetzung und Struktur. Alle unterscheiden sich darin, wie gut sie Prozesstemperaturen und Bearbeitungsmethoden vertragen. Um ihre individuellen Leistungsvorteile zu maximieren, benötigt jedes Produkt seine eigenen idealen Produktionsbedingungen. Das Verständnis und der Umgang mit der Ausrichtung der Faserverstärkung ist ebenfalls entscheidend für das Erreichen der erwarteten Leistung. Mit jahrzehntelanger Erfahrung ausschließlich im Extrudieren von Halbzeugen sowie im Spritzgiessen und Bearbeiten dieser Hochleistungspolymere weiß das Drake-Fertigungsteam, wie man die Leistung und Qualität jedes Materials bewahrt, so dass die Kunden Teile mit der Festigkeit, Haltbarkeit und Leistung erhalten, die sie von Lieferung zu Lieferung erwarten.

- Vielseitige Lösungen: Unsere Produktionsingenieure wählen immer das optimale Verfahren für jedes Polymer, das wir verarbeiten. Im Gegensatz zu vielen Kunststoffverarbeitern sind wir nicht auf eine bestimmte Produktionsmethode festgelegt. Drake verfügt über Investitionen und Erfahrung in der Bearbeitung, dem Spritzgießen und der Extrusion von Hochleistungspolymeren. Im Laufe der Jahre haben unsere Kunden erkannt, dass diese Vielseitigkeit die bestmögliche Lösung für ihre Anforderungen bietet.

- Kundenzufriedenheit: Bei Anwendungen in Hochleistungspolymeren stellen die Bedürfnisse jedes Kunden eine besondere Herausforderung dar. Drake arbeitet aktiv mit seinen Kunden zusammen, sehr oft vor Ort, um die optimale Lösung für Material, Design und Produktion zu entwickeln. In einigen Fällen bieten wir zusätzliche Prototypen an, um die Komponenten abzustimmen, bevor die volle Produktion beginnen kann. Auch die Anwendungsanforderungen der Kunden können sich mit der Zeit ändern, und sie haben gelernt, dass Drake sich schnell anpasst. Wir sind groß genug, um mit einer Vielzahl von Kunden zusammenzuarbeiten und große Produktionsläufe zu bewältigen, aber klein und flexibel genug, um schnell zu reagieren, wenn sich die Dinge ändern. Unsere Kunden bestätigen dies durch ihre langjährige Zusammenarbeit mit uns.

- Zertifizierung – Die Anlagen und Prozesse von Drake sind zertifiziert, und wir liefern unsere Produkte kostenlos mit Zertifikaten aus. Die Zertifizierung nach ISO 9001:2015 sowie nach AMS 3670 und ASTM D5204 sind Standard. Hamilton Sundstrand MS29.04, Boeing’s BMS 8269, Honeywell’s MCS 7004 und General Electric’s A50TF190 Zertifizierungen sind bei Bedarf ebenfalls erhältlich. Da wir während der Verarbeitung keine Zusatzstoffe oder Substanzen mischen, sind wir außerdem konform mit allen RoHS-, REACH- und California Prop 65-Erklärungen der Lieferanten von Kunststoffen.

Torlon PAI, PEEK, Ryton PPS, Ultem PEI und AvaSpire PAEK Hochleistungspolymere können in einer wachsenden Zahl von Anwendungen außergewöhnliche Leistungsvorteile gegenüber Metallen, Keramiken und anderen herkömmlichen Materialien bieten. Das einzigartige Engagement von Drake Plastics bei der Unterstützung der Materialauswahl und der optimalen Verarbeitungstechnologie und -bedingungen stellt sicher, dass die Kunden ihre optimale Leistung in jedem Bauteil realisieren.