Wafer-Handling-Werkzeuge, Vorrichtungen, Hardware und Kammersonden

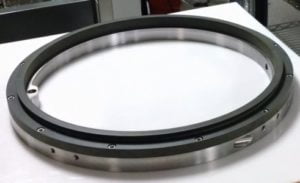

Die Wahl der Materialien für diese Anwendungen hängt von der Sorge um die Verunreinigung der Topographie von Schaltkreisen im Nanomaßstab durch Partikel sowie von den negativen Auswirkungen der Ausgasung und der chemischen oder Plasmaerosion der verwendeten Materialien ab. Dies ist besonders wichtig für Anwendungen in Vakuumkammern. Die Umgebung stellt außerordentlich harte Prozessbedingungen dar und erfordert extrem leistungsstarke Polymere, die aggressiven chemischen und verschiedenen Plasmaumgebungen standhalten und das Risiko von Ausgasungen und Partikelkontaminationen minimieren. In vielen Fällen müssen Anwendungen zur Handhabung und Befestigung von Wafern auch bei hohen Prozesstemperaturen ihre Steifigkeit und Abmessungen beibehalten. Auch die Anforderungen an die Leistung steigen, da die Industrie neue Designs und eine höhere Produktivität mit höherer Plasmaenergie und aggressiveren Chemikalien anstrebt.

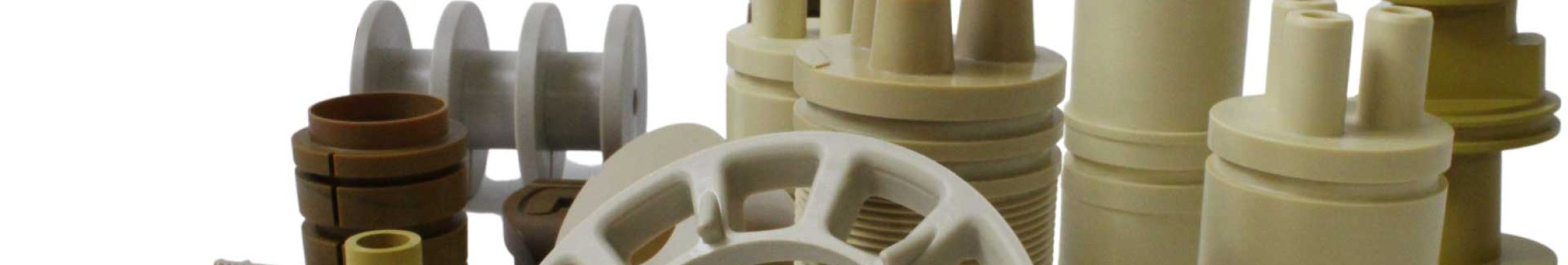

Drake bietet eine Reihe von leistungsstarken Halbzeugen für bearbeitete Komponenten an, die diese Anforderungen erfüllen. Sie bieten auch Vorteile gegenüber anderen Materialien, die in Frage kommen könnten. Im Vergleich zu Keramik zum Beispiel sind diese Hochleistungspolymere leichter zu bearbeiten und weitaus haltbarer und bruchfester. Die Produktpalette von Drake bietet außerdem kosteneffiziente Leistungsoptionen für spezifische Anwendungsanforderungen:

Torlon 4203L(auch als 4203 bezeichnet), ein unverstärktes, mit TiO2 pigmentiertes Polyamid-Imid, bietet Zähigkeit und Verschleißfestigkeit. Es wird seit vielen Jahren erfolgreich für Wafer-Handling und Kammer-Hardware, einschließlich Kammersonden, verwendet.

Drake 4200 PAI wurde mit einem TiO2-Gehalt von Null entwickelt. Ähnlich wie 4203L in Bezug auf die physikalischen Eigenschaften beseitigt 4200 die Probleme, die mit der Freisetzung von Titandioxidpartikeln während des Plasmaätzens verbunden sind, die die nanoskalige Topographie der heutigen Mikroschaltungen verunreinigen könnten.

Torlon 5030 verstärkt mit 30% Glasfasern, wird auch häufig in Ferrulen verwendet, die Wafer während des Plasmaätzens stabil halten müssen. Dieses Material hält sich länger als Polyimide in der Plasmaumgebung und setzt dadurch weniger ionische Verunreinigungen in der Kammer frei.

PEEK 450 CA30 und KT-820 CF30, beide mit 30% Kohlefasern verstärkt, bieten die höchste Festigkeit und Steifigkeit aller PEEK Polymere. Aufgrund ihrer Inertheit gegenüber einer Vielzahl von Chemikalien eignen sich alle PEEK-Typen hervorragend für Nassprozesse in der Halbleiterverarbeitung.

PEEK bietet eine gute chemische Beständigkeit in Werkzeugen, die zur Handhabung und Befestigung von Wafern während des Waschens verwendet werden. Es kann auch in Anwendungen eingesetzt werden, die Temperaturen von bis zu 150°C ausgesetzt sind. Ein Vorteil insbesondere in der Halbleiterfertigung: Die inhärente Reinheit von PEEK minimiert die ionische Kontamination durch Auslaugung, wenn es in der Produktion Chemikalien ausgesetzt wird. PEEK minimiert außerdem die Prozesskontamination durch seine sehr geringe Erosion in Plasmagasen.

Kontakt Drake Plastics

„*“ zeigt erforderliche Felder an