Polyetherimid (PEI) Überblick

Polyetherimid (PEI) ist ein Mitglied der Polyimid-Familie von Hochleistungsmaterialien, zu der auch Polyamidimid (PAI) gehört. Die polymere Struktur von PEI, einem amorphen Thermoplast, enthält Etherbindungen (E) in der Molekularstruktur von Polyimid (PI). Durch diese Modifikation kann PEI im Spritzgießen und in der Extrusion verarbeitet werden, was bei herkömmlichen Polyimiden wie Vespel® PI nicht möglich ist.

In seiner Grundform ist Polyetherimid transparent bernsteinfarben. Seine Leistung zeichnet sich durch ein hohes Festigkeits-Gewichts-Verhältnis mit einer Festigkeit bis zu 200°C (390°F), langfristige Beständigkeit gegen thermische Oxidation, gute elektrische Eigenschaften und inhärente Chemikalien- und Flammenbeständigkeit aus. PEI ist auch dafür bekannt, dass es seine Eigenschaften auch nach längerer Einwirkung von Dampf und heißem Wasser beibehält. Dies ist ein Vorteil für lebensmittelverarbeitende Geräte und medizinische Anwendungen, die eine aggressive Reinigung oder Sterilisation erfordern.

Seit seiner Einführung gibt es immer mehr PEI-Grade, darunter auch einige mit unterschiedlichen Verstärkungsgraden der Glasfasern, die die strukturelle Festigkeit des Hochleistungsthermoplasts erhöhen.

Die Kunststoffabteilung der General Electric Company entwickelte und vermarktete Polyetherimid im Jahr 1982 unter dem Markennamen Ultem™PEI. Das Kunststoffgeschäft mit seiner umfangreichen Liste von Polymeren, darunter Ultem PEI, ein einzigartiges Material von GE, wurde später von SABIC Plastics übernommen.

PEI Kunststoffe Grades, Lieferanten

SABIC ist nach wie vor der einzige Hersteller von Ultem PEI-Kunststoffen und beliefert den Weltmarkt aus Anlagen in den USA und Spanien.

Von der anfänglichen transparenten Form des Materials hat sich die Produktlinie von Ultem PEI schnell erweitert, um die Anforderungen einer wachsenden Liste von Anwendungen in verschiedenen Branchen zu erfüllen. Eine breite Palette von Standard- und kundenspezifischen Farben wurde hinzugefügt, um Anwendungen in der Luftfahrt, der Medizin und der Lebensmittelindustrie zu bedienen. Zu den verschiedenen Formen von Ultem PEI gehören formbare und extrudierbare Pellets und Beschichtungspulver, um den gängigsten Produktionsmethoden und Anwendungen für das Material gerecht zu werden. Einige der pelletierten Grades für das Spritzgiessen und die Extrusion enthalten auch Additive zur Verbesserung der Verarbeitbarkeit.

Unter den leistungsmodifizierten Typen werden die glasfaserverstärkten Formulierungen besonders häufig für strukturelle Anwendungen in rauen Umgebungen verwendet, bei denen die inhärente Widerstandsfähigkeit von PEI gegenüber hohen Temperaturen, unter Druck stehendem Dampf und vielen aggressiven Chemikalien ebenfalls von Vorteil ist.

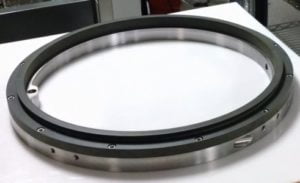

PEI Halbzeuge; Drake's Ultem 2300 PEI Nahtloses Rohr®.

Mehrere ungefüllte und modifizierte Grades von Ultem PEI sind in der Halbzeugindustrie als bearbeitbare Stangen und Platten erhältlich. DRAKE’s bietet diese Produkte auch auf Anfrage an.

Eines der am häufigsten verwendeten faserverstärkten PEI-Typen ist das mit 30% Glasfasern verstärkte Ultem 2300 PEI. Es ist auch das wichtigste PEI-Material von Drake Plastics, dessen Produkte in Form von Seamless Tube® sowie spanend bearbeiteten und spritzgegossenen Teilen erhältlich sind. Andere Formen und Qualitäten von Ultem PEI sind auf Anfrage erhältlich, in der Regel mit geringem Mindestbestellwert.

Ultem 2300 Seamless Tube ist eine einzigartige, von Drake entwickelte, maschinell bearbeitbare Konfiguration, die ein höheres Leistungsniveau erreicht als bei Teilen, die aus Stangen und Platten bearbeitet werden. Seine nahtlose Konfiguration beseitigt die Probleme, die mit Schweißnähten verbunden sind, die bei dickwandigen, extrudierten thermoplastischen Rohren üblich sind. Es bietet auch eine überzeugende Wirtschaftlichkeit für Komponenten, deren Konfigurationen sich eher für die Bearbeitung von Rohren als von Stangen eignen.

Ultem 2300 PEI Leistungsmerkmale

Die Zugabe von 30 % gefrästen Glasfasern verleiht Ultem 2300 PEI im Vergleich zu den ungefüllten Graden eine deutlich höhere Steifigkeit und Dimensionsstabilität bei extremen Temperaturen, wobei die dem Polymer innewohnenden Leistungsvorteile erhalten bleiben.

Die thermischen Eigenschaften von Ultem 2300 PEI unter Belastung verschaffen ihm einen angemessenen Platz innerhalb der relativ kleinen Familie der Ultra-Hochleistungsmaterialien. Es hat eine Glasübergangstemperatur (Tg) von 419°F (215°C). Die 30%ige Verstärkung mit Glasfasern erhöht die Wärmeformbeständigkeit auf 210°C (410°F), etwa 10% höher als bei der unverstärkten Sorte. Was die Dimensionsstabilität bei starken Temperaturschwankungen betrifft, so ist sein linearer Wärmeausdehnungskoeffizient (CLTE) von 1,1 E-5/°F(1,98 E-5/°C) mit dem von Flugzeugaluminium vergleichbar.

Strukturelle Stärke und Stabilität

Unverstärkte Qualitäten von Ultem PEI bieten inhärente Steifigkeit und Stabilität bei hohen Temperaturen und unter Belastung. Die Zugabe von 30% Glasfasern verleiht Ultem 2300 ein deutlich besseres Strukturverhalten. Sein Biegemodul von 1.300.000 psi (8.960 MPa) ist mehr als zweieinhalb Mal so hoch wie der von unverstärktem Ultem PEI und führt dazu, dass die Sorte 2300 häufig für chemische Anwendungen spezifiziert wird, bei denen hohe physikalische Belastungen auftreten, die sich der Glasübergangstemperatur nähern.

Hydrolytische Stabilität

Wie alle Ultem PEI-Typen ist Ultem 2300 PEI widerstandsfähig gegen eine Verschlechterung der physikalischen Eigenschaften, wenn es über einen längeren Zeitraum Dampf und Wasser ausgesetzt wird. Seine geringe Feuchtigkeitsaufnahme (0,90 Gew.-% bei Sättigung) und die daraus resultierende Dimensionsstabilität machen es zu einem guten Kandidaten für Pumpenkomponenten und elektrische Anschlüsse, bei denen Temperatur- und Chemikalienbeständigkeit und hohe Festigkeit zusammen mit der Beibehaltung präziser Abmessungen unter nassen Bedingungen erforderlich sind.

Hohe Durchschlagsfestigkeit

Die inhärenten elektrischen Eigenschaften des Ultem PEI-Polymers übertragen sich auch auf das glasverstärkte Ultem 2300. Mit einer Durchschlagsfestigkeit von 770 V/mil in Öl und 630 V/mil in Luft wird der Hochleistungsthermoplast Ultem 2300 häufig für elektrische Isolierungen und Isolationskomponenten eingesetzt. Typische Anwendungen sind elektrische Steckverbinder, Gerätegehäuse und -körper, Spulenkörper und Klemmenleisten. Der Kunststoff von Ultem PEI bietet die höchste Durchschlagsfestigkeit aller handelsüblichen Thermoplaste auf dem Markt (unabhängig davon, ob es sich um ein teilkristallines oder amorphes Polymer handelt).

Widerstandsfähigkeit gegen Spannungsrisse in der Umwelt

Ultem PEI übertrifft aufgrund seiner auf Polyimid basierenden Polymerstruktur viele andere amorphe Thermoplaste hinsichtlich ihrer chemischen Beständigkeit. Der Hochleistungsthermoplast ist beständig gegen die meisten Automobil- und Flugzeugflüssigkeiten, aliphatische Kohlenwasserstoffe, Alkohole, Säuren und schwache wässrige Lösungen. Aufgrund der Variabilität von chemischen Konzentrationen, Temperaturen und physikalischen Belastungen müssen alle Anwendungen von Ultem PEI und jedem anderen Material unter realen Bedingungen getestet werden, um die Eignung des Materials für den Einsatz zu bestimmen.

Entflammbarkeit und Rauchentwicklung

Ultem 2300 PEI weist, wie die meisten PEI-Sorten, eine inhärente Flammbeständigkeit auf, ohne dass feuerhemmende Zusatzstoffe erforderlich sind. Es hat einen Sauerstoffgrenzwert (LOI) von 50 % und trägt die Einstufungen UL94 V-0 und 94 V5A in bestimmten UL-geprüften Dicken. Das zu 30 % glasfaserverstärkte PEI erzeugt auch wenig Rauch, was es zu einem Kandidaten für bestimmte strukturelle und elektrische Komponenten in Flugzeugen macht.

Leistungs- und Kostenvorteile: Drake's Ultem 2300 PEI Nahtloses Rohr®

Drake Plastics hat seine Seamless Tube® Prozesstechnologie entwickelt, um die Leistungsprobleme zu überwinden, die mit der Integrität von Schweißnähten in dickwandigen extrudierten Rohren verbunden sind. Diese einzigartige Konfiguration der Halbzeuge bringt auch mehrere andere Vorteile mit sich, sowohl was die Leistung als auch die Kosten der fertig bearbeiteten Teile und Komponenten betrifft.

Höhere Festigkeit

Drake’s Ultem 2300 PEI Seamless Tube weist im Vergleich zu aus Stäben gefertigten Rohren eine wesentlich höhere Ringfestigkeit auf. Unabhängige Bersttests zeigen, dass Seamless Tube eine doppelt so hohe Bruchfestigkeit aufweist – ein wichtiger Faktor für Teile, die hohen inneren oder äußeren Drücken und Belastungen ausgesetzt sind.

Da nahtlose Rohre mit gleichmäßigem Fluss über den gesamten Querschnitt hergestellt werden, gibt es keine schwachen „Schweißnähte“ und sie halten weitaus größeren inneren oder äußeren Radialbelastungen stand.

Verbesserte Dimensionsstabilität

Drake’s Ultem 2300 PEI Seamless Tube hat einen linearen thermischen Ausdehnungskoeffizienten (CLTE) sowohl für den OD als auch für den ID, der eng mit den Werten im Datenblatt des Kunststoffs übereinstimmt. Diese Konsistenz ist das Ergebnis der Erfahrung von Drake Plastics bei der Herstellung von nahtlosen Rohren mit gleichmäßiger Faserorientierung über den gesamten Umfang.

Größere Toleranzkontrolle bei der Bearbeitung

Die Kunden von Drake’s berichten von einer besseren Toleranzkontrolle, insbesondere in Bezug auf Rundheit und Konzentrizität, bei Seamless Tube im Vergleich zu Stangen und Platten.

Wenn zylindrische Teile aus Stangen gefertigt werden, kann ihr Außendurchmesser schrumpfen, wenn das Material entkernt wird, um eine kreisförmige Konfiguration zu erhalten. Der Grund dafür ist, dass bei der Schmelzextrusion von thermoplastischen Stäben die Materialmasse im Kern des Stabs in der Regel langsam abkühlt, was zu einem anderen inneren Spannungsniveau führt als der äußere Teil, der schneller abkühlt. Der Kern „bindet“ auch den äußeren Bereich des Stabes. Bei der Abtragung kann das innere Spannungsgefälle zwischen dem Kern und dem Umfang des Stabes dazu führen, dass sich das bearbeitete Teil verzieht und eine ovale Form annimmt.

Drake’s Ultem 2300 PEI Seamless Tube macht das Kernmaterial überflüssig und zeigt bei der maschinellen Bearbeitung ein konsistentes Verhalten über den gesamten Querschnitt.

Geringerer Materialverlust und weniger Bearbeitungszeit

Mit Ultem 2300 PEI Seamless Tube entfällt das Bohren und die Abmessungen und Toleranzen des Innendurchmessers können schnell und präzise bearbeitet werden. Dadurch wird der Materialverlust bei der Bearbeitung kreisförmiger Konfigurationen durch Entkernen der Stange erheblich reduziert. Es reduziert auch die Bohrstunden und den Werkzeugverschleiß, was bei abrasiven faserverstärkten Materialien wie Ultem 2300 PEI erheblich sein kann.

OD/ID-Kombinationen mit schnellem Turn-around

Ultem 2300 PEI Seamless Tube dient vielen Wartungs- und Reparaturarbeiten in der Öl- und Gasindustrie und anderen Branchen, in denen eine schnelle Durchlaufzeit für die Aufrechterhaltung des Betriebs entscheidend ist. Drake produziert eine breite Palette von Ultem 2300 PEI Nahtlose Rohre OD/ID-Kombinationen für eine schnelle Bearbeitung. Die Abmessungen ermöglichen außerdem eine effiziente Material- und Bearbeitungsbearbeitung, was genau der Philosophie der schlanken Produktion von Drake’s entspricht.

Typische Ultem 2300 PEI Seamless Tube® Anwendungen

- Strukturbauteile, Ringe, Dichtungen in Öl- und Gas- und chemischen Verarbeitungsanlagen.

- Thermische Isolatoren; elektrische Isolatoren und Isolatoren.

- Strukturelle Flugzeugkomponenten, elektrische Anschlüsse, Komponenten- und Beleuchtungsgehäuse.

- Elektrische Anschlussblöcke, Gehäuse und Spulenkörper.

PEI Medizinische Grade

Es sind medizinische Grade des PEI-Polymers erhältlich, die gemäß ISO 10993 auf ihre Biokompatibilität geprüft wurden. Sie bieten Herstellern von Medizinprodukten verschiedene Optionen hinsichtlich Verarbeitbarkeit, Leistung und Biokompatibilität für Anwendungen, die spritzgegossen oder präzisionsbearbeitet werden. Alle Grade werden in natürlichen und Healthcare-Farben angeboten.

Ultem HU 1000

Ultem HU 1000 ist ein medizinischer Grad von PEI, der für Geräte und Gerätekomponenten entwickelt wurde, die bis zu 24 Stunden lang mit Körperflüssigkeiten und Gewebe in Kontakt kommen. Typische Anwendungen sind chirurgische Instrumente, die wiederholt verwendet werden, und Instrumentengriffe, die mehrere Sterilisationszyklen durchlaufen.

Ultem HU-1000 ist in halbfertigen Werkzeugen und in granulierter Form für das Spritzgießen oder die Schmelzextrusion erhältlich.

Ultem HU-1010

Ultem HU-1010 ist eine Version von Ultem HU 1000 mit niedrigerer Schmelzviskosität. Sein höherer Schmelzfluss ist für das Spritzgegießen von komplizierten Präzisionsteilen oder solchen mit sehr dünnen Wandabschnitten vorzuziehen. Die Typen HU 1000 und HU 1010 haben vergleichbare Eigenschaften und erfüllen die Biokompatibilitätsstandards für Produkte, die höchstens 24 Stunden mit Körpergewebe und -flüssigkeiten in Kontakt kommen.

Ultem HU 1004 PEI

Ultem HU 1004 PEI entspricht dem ISO 10993 Biokompatibilitätsprotokoll für Anwendungen, die bis zu 29 Tage lang mit innerem Körpergewebe und Flüssigkeiten in Kontakt kommen. Es wird aus einer proprietären Mischung aus PEI und einem anderen Polymer hergestellt, das eine höhere Schlagfestigkeit als das Ultem HU 1000 PEI aufweist. Außerdem behält es ein hohes Maß an mechanischen Eigenschaften des PEI-Polymers bei. Zu den möglichen Anwendungen gehören Dialysekomponenten und postoperative Drainagegeräte, die über einen längeren Zeitraum von bis zu 4 Wochen im Körper verbleiben.

Ultem HU 1040 Halbzeuge sind für die Präzisionsbearbeitung erhältlich. Die pelletierte Form des Kunststoffs ist auch für die Schmelzverarbeitung durch Extrusion oder spritzgegossen erhältlich.

Ultem HU 2300

Ultem HU 2300 ist ein zu 30% glasfaserverstärktes medizinisches PEI, das die Normen ISO 10993 und USP Class VI erfüllt. Der Gehalt an Glasfasern bietet eine außergewöhnlich hohe strukturelle Festigkeit für Geräte, die kurzzeitig (bis zu 24 Stunden) mit innerem Körpergewebe und Flüssigkeiten in Kontakt kommen. Es ist zu beachten, dass bei der Bearbeitung von Halbzeugen aus diesen Arten von verstärkten Kunststoffen interne Glasfasern freigelegt werden können. Daher werden Teile für medizinische Geräte aus Ultem HU 2300 in der Regel im Spritzgießverfahren hergestellt, bei dem die richtigen Prozessbedingungen eine kunststoffreiche Oberfläche erzeugen können.

Resistenz gegen Sterilisation

Die medizinischen PEI-Grade sind mit den in medizinischen Einrichtungen üblichen Sterilisationsverfahren kompatibel und weisen nach zahlreichen Zyklen nur eine minimale Verschlechterung der Eigenschaften und eine minimale Farbabweichung auf. Die Sorte Ultem HU 1004 zeichnet sich besonders durch die Beibehaltung der Duktilität und die minimale Farbabweichung nach extremen 300 Zyklen in den Systemen STERRAD NX, 100NX und AMSCO V-PRO aus.