Das Entwicklungsteam von Drake Plastics verwandelt ultrahochleistungsfähige Polymere

zu ultrahochleistungsfähige Lösungen

Produkt- und Prozessentwicklung: Wo Ideen Wirklichkeit werden

Die Geschichte von Drake ist gezeichnet von bahnbrechenden Entwicklungen in der Schmelzprozesstechnologie und der Konstruktion von Anlagen speziell für Ultrahochleistungsthermoplaste. unser Erfindungsreichtum. Die Triebfeder für unsere Bemühungen: Jedes Drake-Produkt, das wir entwickelt haben, entstand aus den Bedürfnissen und Herausforderungen eines unserer Kunden.

Bahnbrechende Technologie in Verarbeitungstechniken und Ausrüstung

Die Entwicklungsinitiativen und Investitionen von Drake konzentrieren sich auf fortschrittliche Polymere und umfassen verschiedene Verarbeitungsmethoden. Die Schmelzverarbeitung ist unsere Kerntechnologie und das Rückgrat unseres Unternehmens. Unser Schwerpunkt liegt auf der Entwicklung optimaler Bedingungen für die Extrusion neuer Halbzeuge aus Materialien unserer Produktlinie sowie neuartiger Teile aus neuen Hochleistungskunststoffen und Polymerformulierungen. Außerdem validieren wir die optimalen Prozessbedingungen für das Spritzgießen neuer Polymere und Rezepturen auf der Grundlage von Kundenanfragen für Teile aus diesen Produkten. Unser Ziel ist es, das maximale Eigenschaftsniveau jedes Polymers zu erhalten, so dass wir nicht nur Produkte gemäß den Spezifikationen extrudieren und spritzgießen, sondern auch Materialien liefern, die ihr volles Potenzial entfalten. Unser Ziel ist es auch, unseren Kunden neue Größen, Halbzeuge und Polymere anzubieten, die ihnen die Vorteile von Hochleistungskunststoffen bieten, wenn ihre Anwendungsanforderungen immer anspruchsvoller werden.

Zu den Werkzeugen des Drake-Entwicklungsteams gehören unser umfassendes Know-how in der Polymerwissenschaft, die neuesten CAD/CAM-Pakete, Simulationssoftware, fortschrittliche Automatisierungs- und Steuerungssysteme, mechanische Konstruktionserfahrung und jahrelange Erfahrung in der Verarbeitung moderner Kunststoffe. Wir nutzen diese Fähigkeiten, um Maschinen und Werkzeuge zu entwerfen, zu entwickeln und zu konstruieren, die auf jedes von uns verarbeitete hochentwickelte Polymer und jede Sorte spezialisiert sind. Dieser werkstoffspezifische Ansatz in der Prozesstechnik führt zu neuen und oft einzigartigen Produkten mit gleichbleibend optimierten Eigenschaften und Qualität.

Ein wichtiger Grund für unsere Erfolgsbilanz bei neuen Produkten ist das Investitionsniveau, das wir in die Entwicklungsarbeit investieren. Es umfasst Personal, Einrichtungen und Ausrüstung, die ausschließlich für die Entwicklungsarbeit von Drake bestimmt sind. All these resources reside our. 1672m2 Engineering Building on our 18.2 hectare campus in Cypress, Texas. Dieses Engagement ermöglicht es unserem Team, sich auf die Projekte bis zum Abschluss zu konzentrieren, anstatt auf Zeit für Produktionsanlagen zu warten, die zu Recht Priorität haben, um Kundenaufträge zu erfüllen. Sobald die Projekte in unserer Entwicklungsabteilung abgeschlossen sind, kümmert sich das Technologieteam um die schlüsselfertige Übergabe der Ausrüstung und des Prozess-Know-hows an unsere Produktionsabteilung, um einen nahtlosen Übergang zu gewährleisten. Diese Vorgehensweise verkürzt die Entwicklungszeit, gewährleistet eine hohe Qualität und Konsistenz, wenn die Produkte in die Produktion gehen, und bewahrt den Ruf von Drake für Erfindungsreichtum sowie Service und Zuverlässigkeit bei den Lieferzeiten.

Produktentwicklung mit Halbzeugen

Mehr als zwei Jahrzehnte an Drake-Innovationen haben zu einem unübertroffenen Angebot an bearbeitbaren Halbzeugen und einzigartigen Konfigurationen geführt, die alle darauf abzielen, die schnell wachsenden Anwendungen unserer Kunden für hochentwickelte Polymere zu bedienen.

Drake begann 1996 mit der Produktion von Halbzeugen mit extrudierten glasverstärkten Torlon PAI-Stäben für eine leistungskritische Anwendung in der Verteidigungsindustrie. Seitdem hat sich Drake einen Ruf als weltweit führendes Unternehmen bei der Extrusion hochentwickelter Polymere in die unterschiedlichsten Konfigurationen der Branche erworben. Ein unübertroffenes Angebot an Stäben, Platten und nahtlosen Rohren aus diesen Werkstoffen ist das Ergebnis des Engagements von Drake, Kunden mit Halbzeugen zu beliefern, die den Materialverlust bei der Bearbeitung minimieren und gleichzeitig den Anforderungen einer wachsenden Zahl von Anwendungen gerecht werden.

Die größten Stabdurchmesser und Plattenstärken der Welt

Drake entwickelte die weltweit größten Durchmesser bei Torlon- und PEEK-Stäben, die in verschiedenen Qualitäten in Größen von bis zu 257 mm erhältlich sind. Die Entwicklungsarbeit, um diese Größen einheitlich zu produzieren, war eine besondere Herausforderung. Die Masse des Materials in den Querschnitten erfordert eine extreme Kontrolle, um innere Spannungen zu vermeiden, die zu Brüchen führen könnten und auch Probleme bei der Maßkontrolle bei der Bearbeitung verursachen. Heute umfasst unser Standardinventar diese Halbzeuge mit großem Durchmesser sowie eine beispiellose Auswahl an Stabgrößen in ungefüllten, lager-, verschleiß- und faserverstärkten Typen von Torlon PAI, Victrex PEEK und KetaSpire PEEK.

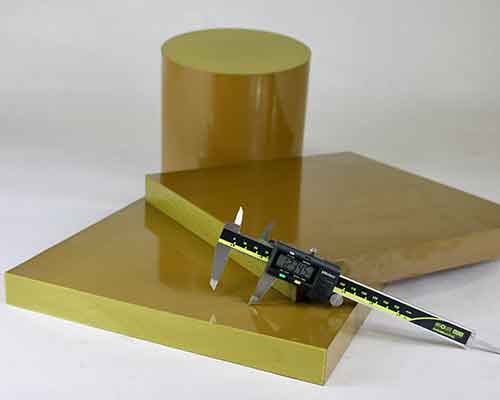

Drake entwickelte auch die Technologie zur Herstellung der dicksten PEEK-Platte der Welt, die mehr als 102 mm beträgt. Wie bei den Stäben mit großem Durchmesser stellten auch diese großen Plattengrößen unser Entwicklungsteam vor die Herausforderung, dicke Querschnitte zu extrudieren, ohne dass es zu ungünstigen inneren Spannungen kommt. Zwar sind dicke formgepresste Platten allgemein erhältlich, doch führt das Pressverfahren in der Regel zu Teilen, denen es an Homogenität und gleichmäßigen physikalischen Eigenschaften mangelt. Als Ergebnis der erfolgreichen Arbeit unseres Entwicklungsteams können unsere Kunden auf hochgradig konsistente und leistungsfähige Bleche in einer unübertroffenen Bandbreite von Dicken zählen.

Leistungsbeständiges und kosteneffizientes nahtloses Rohr

Kundenanfragen führten auch zur Entwicklung von Drakes einzigartigem nahtlosen Rohr. Bei rohrformige Torlon PAI- oder Ultem PEI-Teilen sparen unsere hocheffiziente halbzeugrohre erhebliche Kosten im Vergleich zur Bearbeitung von Stäben. Durch den nahtlosen Querschnitt werden auch schwache Schweißnähte vermieden, die bei extrudierten Rohren auftreten. Um den unterschiedlichen Leistungsanforderungen der Kunden in verschiedenen Branchen gerecht zu werden, hat Drake auch die Technologie zur Herstellung von nahtlosen Rohren in verschiedenen Torlon PAI-Güten und in glasfaserverstärktem Ultem 2300 entwickelt. Die große Auswahl an AD/ID-Kombinationen, die wir jetzt in unserer Produktion anbieten können, erhöht die Kosteneffizienz von bearbeiteten Teilen, da sie optimale drucknahe Größen liefern. Diese innovativen thermoplastischen Teile haben aufgrund ihrer Leistungsfähigkeit und ihrer wirtschaftlichen Vorteile bei Komponenten für anspruchsvolle Ausrüstungen in der Öl- und Gasindustrie, der chemischen Verarbeitung, der Luft- und Raumfahrt, der Verteidigungsindustrie und anderen anspruchsvollen Branchen breite Akzeptanz gefunden.

Seal Segments®

Drakes intensives Streben nach schlanken Produktionsmethoden führte auch zur Entwicklung von Dichtungssegmenten. Diese einzigartigen extrudierten Bögen können zur Herstellung von Ringen mit einem Durchmesser von mehr als 300 mm verwendet werden. Eine unbegrenzte Auswahl an kundenspezifischen Größen ist mit sehr wirtschaftlichen Werkzeugen erhältlich, die auf Drakes eigenem modularen Werkzeugdesign basieren.

Dichtungssegmente können auf die erforderlichen Fertigstellungstoleranzen für geteilte Dichtungen und segmentierte Dichtungen und Lager bearbeitet werden. Die Einsparung von Materialverlusten reduziert die Kosten um 50 % oder mehr im Vergleich zur Herstellung desselben Teils aus formgepresstem Rohr. Die Einsparungen betragen das Vierfache oder mehr im Vergleich zur Bearbeitung von Teilen aus Blech. Darüber hinaus bietet Drake Dichtungssegmente in Bögen an, die etwas länger sind als die benötigte Teilelänge, so dass zusammenpassende Hälften oder Segmente schnell und einfach hergestellt werden können. Dadurch entfällt die Notwendigkeit, formgepresste Rohre zu teilen, die Abschnitte zusammenzustecken und zu banderolieren und den gesamten Ring in eine Konfiguration zu bringen, die für die Endmontage zu fertigen Teilen geeignet ist.

Drake’s Seal Segments sind in verschiedenen Torlon PAI- und PEEK-Typen erhältlich. Im Gegensatz zu formgepressten Rohren bzw. Ringen werden Dichtungssegmente mit den Materialeigenschaften extrudierter Profile und Harzhersteller-Zertifizierungen nach AMS-, ASTM- und Mil-P-Normen geliefert.

Drake PAI-Film und -Folie

Drake entwickelte dünne PAI-Platten und -Folien in Größen von 0,3 mm bis 2,0 mm auf der Grundlage einer speziellen Sorte des modernen Polymers. Wie bei allen Drake-Produkten waren auch bei dieser einzigartigen Entwicklung die Bedürfnisse der Kunden ausschlaggebend. Die Leistungen der Folien und dünnen Platten sind charakteristisch für unverstärktes PAI. Sie zeichnen sich durch eine hohe Festigkeit und Steifigkeit bei Temperaturen von weit über 150° C (300° F), eine inhärente chemische Beständigkeit und hervorragende Entflammbarkeit aus. Diese dünnwandigen PAI-Produkte werden häufig mit anderen Substraten verklebt und bieten eine harte Schutzoberfläche mit guten elektrischen Isolationseigenschaften.

Entwicklung von Halbzeugen in neuen innovativen Polymeren

Durch unsere engen technischen Beziehungen zu Kunststofflieferanten und unser Engagement für Material- und Anwendungstrends in den von uns belieferten Branchen ist Drake stets auf dem Laufenden, was neue Polymere für Halbzeuge und Spritzgussteile anbelangt.

Zu den jüngsten Entwicklungen gehören Halbzeuge, die aus den Hochtemperaturmaterialien KetaSpire PEEK XT und Victrex HT extrudiert werden, sowie Drakes CryoDyn CT-200, ein PEEK für den Tieftemperaturbereich, das aus derPEEK-Kunststoff CT 200 von Victrex hergestellt wird. Der Arbeitsumfang dieser neuen Produkte umfasst die engagierte Entwicklung einer Reihe von Größen und Konfigurationen, die mit den sich entwickelnden Kundenanforderungen einhergehen.

Drake hat auch Halbzeuge aus hochentwickelten Polymeren entwickelt, die andere Unternehmen nicht in der Lage waren, mit gleichbleibend zuverlässigen Eigenschaften und Qualität zu extrudieren. Ryton R-4 beispielsweise, ein zu 40 % glasverstärkter PPS-Typ, ist seit Jahren ein bewährter Spritzgießthermoplast für Anwendungen in der Chemie-, Öl- und Gasindustrie. Aufgrund seiner einzigartigen Schmelzeigenschaften war das Material jedoch nicht als extrudiertes Halbzeug erhältlich. Es gab zwar formgepresste Teile, aber sie hatten nicht die Konsistenz und Zähigkeit von extrudieren Stäben und Platten. Kundenanfragen nach Ryton R-4 in Halbzeuge für zerspanbare Teile lösten bei Drake die Entwicklung der Extrusionstechnologie aus, die auf das Schmelzverhalten des hochentwickelten Polymers abgestimmt ist. Das erfolgreiche Projekt wurde in unsere Produktionsstätte übertragen, wo wir Ryton R-4 in einer Reihe von Standardstäben und -platten für das Lager, sowie in kundenspezifischen Konfigurationen extrudieren.

Extrudieren von kundenseitig bereitgestellten Kunststoffen in Halbzeugen

Das Technologieteam von Drake Plastics arbeitet mit Kunden zusammen, die eigene Polymerformulierungen haben, die sie in Standardteilen umwandeln müssen. In der Regel umfasst diese Arbeit mehrere der von Drake vor Ort angebotenen Möglichkeiten. Projekte erfordern häufig eine Charakterisierung des Polymers im Labor, um ein Verarbeitungsfenster festzulegen, bevor das Material in ein Halbzeug extrudiert wird. Die Eigenschaften und Merkmale des extrudierten Halbzeugs werden anschließend in unserem thermomechanischen Prüflabor getestet. Schlüsselfertige Projekte können auch die Herstellung von Prototypteilen in unserer CNC-Präzisionsbearbeitung umfassen, um die Leistung des Bauteils vor der vollständigen Produktion zu überprüfen.

Erfolg basiert auf Lösungen

Das Produkt- und Prozessentwicklungsteam von Drake misst seinen Erfolg an der Fähigkeit, den Kunden die gewünschten Lösungen auf dem höchstmöglichen Niveau an Leistung, Qualität und Konsistenz zu bieten. Unsere enge Zusammenarbeit mit den Kunden in Bezug auf Anwendungen und die sich verändernde Dynamik in der Branche, die sich auf die Werkstoffe auswirkt, bietet uns praktisch ständig die Möglichkeit, neue Lösungen zu entwickeln. Ein schnelles und reaktionsschnelles Engagement für die Talente und Investitionen, die für die Entwicklung dieser Lösungen erforderlich sind, prägt unsere Kultur und erhält unsere Fähigkeit, unseren Kunden diese Lösungen auch weiterhin anzubieten.