Polyphenylensulfid (PPS) Überblick

Polyphenylensulfid, allgemein als PPS bezeichnet, ist ein teilkristalliner Thermoplast mit einer Polymerstruktur, die ihm ein bemerkenswertes Maß an chemischer Beständigkeit verleiht. In der Tat gibt es keine bekannten Lösungsmittel für diesen Hochleistungsthermoplast unterhalb von 392°F (200°C). Weitere bemerkenswerte Eigenschaften sind die inhärente Flammfestigkeit, die elektrischen Eigenschaften und die hohe mechanische Festigkeit. Die meisten handelsüblichen PPS-Qualitäten erreichen die Entflammbarkeitsklasse UL 94 V-0 ohne flammhemmende Zusätze.

Während das unmodifizierte PPS-Polymer eine gute Allround-Performance aufweist, wird durch die Zugabe von Faserverstärkung seine Zähigkeit, seine strukturellen und thermischen Eigenschaften deutlich verbessert. Die zweifache Erhöhung der Wärmeformbeständigkeit und der mehr als dreifache Biegemodul sind die Hauptgründe für den weitaus größeren Einsatz von 40% glasfaserverstärktem PPS im Vergleich zu ungefüllten Typen für tragende geformte und bearbeitete Teile, die höheren thermischen Bedingungen ausgesetzt sind.

PPS Kunststoffe Lieferanten, Qualitäten

PPS wurde 1972 von Phillips Petroleum unter dem Markennamen Rytonâ entwickelt und vermarktet und gilt als der erste technische Hochleistungsthermoplast. Mit der Übernahme des PPS-Geschäfts von Chevron Phillips durch Solvay wurde das Polymerportfolio des Unternehmens um eine breite Palette von Ryton® PPS-Typen erweitert, die Formulierungen mit Glas- und Kohlefasern und anderen leistungssteigernden Additiven enthalten. Die gebräuchlichste der Ryton-Qualitäten ist das mit 40% Glasfasern verstärkte Ryton R-4 PPS.

Die Vielfalt der weltweit verfügbaren PPS-Sorten hat sich seit der Entwicklung und Vermarktung des Polymers erheblich erweitert. Es wurden Kunststoffe mit Schmelzverarbeitungseigenschaften entwickelt, die auf die Verarbeitung durch Spritzgießen, Blasformen, Pulverbeschichtung und Extrusion zugeschnitten sind. Zu den PPS-Produktmodifikationen, die eine Leistungssteigerung über die Eigenschaften des ungefüllten PPS-Polymers hinaus ermöglichen, gehören die Zugabe von Glas- und Mineralverstärkungen für eine höhere Festigkeit sowie verschleißfeste Additive.

Heute ist Solvay weiterhin einer der weltweit führenden Anbieter von Kunststoffen und Compounds aus PPS für dasSpritzgießen und die Extrusion. Die Produktpalette umfasst ungefüllte Qualitäten sowie mehrere mit Glasfasern und Kombinationen aus Mineral- und Glasfasern verstärkte Formulierungen.

Celanese, ein weiterer weltweiter Hersteller von Hochleistungspolymeren, bietet unter der Marke Forton® mehrere Polyphenylensulfid-Typen an. Die Produktpalette umfasst ungefüllte, mit Glasfasern und Mineralien verstärkte Typen sowie weitere Formulierungen zur Verbesserung bestimmter Eigenschaften des PPS-Basispolymers. Zusätzlich zu den leistungsgesteigerten PPS-Materialien umfasst die Produktlinie der Fortron Kunststoffe auch Typen, die für das Spritzgießen, die Extrusion und andere Schmelzverfahren entwickelt wurden.

Andere globale Anbieter von PPS-Kunststoffen wie Toray bieten eine Vielzahl von Polyphenylensulfid-Typen an, die hauptsächlich für das Spritzgegießen von großvolumigen Industrie-, Automobil- und Elektroanwendungen verwendet werden.

Drake's Entwicklung von maschinell bearbeitbaren Halbzeugen aus Ryton R-4 PPS

Das zu 40 % glasverstärkte Ryton R-4 von Solvay ist seit fünf Jahrzehnten ein dominierendes Arbeitspferd unter den technischen PPS-Materialien für unzählige Anwendungen in einer Vielzahl von Branchen. Die meiste Zeit seiner Geschichte wurde es jedoch hauptsächlich für spritzgegossene Teile verwendet. Sein Potenzial war weitaus begrenzter bei der Bearbeitung von Teilen, deren Konfigurationen entweder zu komplex waren oder deren Stückzahlen zu gering waren, um in Spritzgießwerkzeuge zu investieren. Der limitierende Faktor war der Mangel an qualitativ hochwertigen, maschinell bearbeitbaren Halbzeugen, die die von vielen Industrien geforderten Zertifizierungen für Kunststoffe für spanend bearbeitete Teile und Prototypen aufwiesen.

Um diesen Bedarf zu decken, investierte Drake in die Technologie zur Herstellung von 40% glasverstärktem Ryton R-4 PPS in einer breiten Palette von maschinell bearbeitbaren Abmessungen von Stäben und Platten. Da die Ryton R-4 PPS-Formteile von Drake aus 100 % neuem Ryton R-4 240 Kunststoffe extrudiert werden, sind die Materialeigenschaften optimal, und es liegen Materialzertifizierungen nach ASTM D-4067 PPS 000G40 und ASTM D-6358 PPS 011G40 vor.

Mit Glasfasern gefüllte PPS-Mischungen werden in der Regel in Form von formgepressten Halbzeugen oder extrudierten Stäben angeboten. PPS-Pulver wird bei uns mit kurzen Glasfasern gemischt. Es werden kurze Fasern verwendet, um Faserbündelungen und Glasagglomerationen in der Mischung zu vermeiden. Diese kurzen Fasern wirken eher als Füllstoffe im Vergleich zur Verstärkung, die lange Fasern bieten. Die PPS-Glasfaser-Mischung wird dann bis nahe an den Schmelzpunkt von PPS (545⁰F/ 285⁰C) erhitzt. Unter hohem Druck wird die Mischung aus Glasfasern und Pulver verfestigt und in die gewünschte Form geschmolzen.

Da die Rohmaterialform von PPS, die beim Formgepresst- und Stößel-Extrudieren verwendet wird, eine variable Pulvermischung ist, kann sie nicht als solche nach den ASTM-Standards für PPS-Kunststoffe zertifiziert werden. Außerdem würden Pulver- und kurze Glasfasermischungen wahrscheinlich nicht die ASTM-Eigenschaftsanforderungen für 40% glasfaserverstärktes PPS erfüllen.

Eine charakteristische Schwäche von stranggepressten Stäben ist die geringe Dehnung. Der Prozess neigt dazu, zwischen den einzelnen Pressvorgängen ‚Pokerchip‘-Schichtungen zu bilden, da mehr Pulvermischung hinzugefügt und gegen das verfestigte Material vor ihr gepresst wird. Der Effekt wird deutlich, wenn Sie einen extrudierten Stab in eine kreisförmige Form biegen. Typischerweise bricht sie entlang einer Schichtung auf und legt andere frei.

Neben dem Nachteil der kurzen Längen ist das Spritzgiessen anfällig für Schwankungen, die zu einer uneinheitlichen Qualität und physikalischen Eigenschaften führen. Dazu gehören Unstimmigkeiten im Mischungsverhältnis, ungleichmäßiges Mischen, Probleme bei der Trocknung und Feuchtigkeitskontrolle, Lufteinschlüsse und ungenaue Kontrolle von Druck und Temperatur. Da die Wärmeleitfähigkeit von Polymeren und die Schüttdichte von Pulver-Glasfaser-Mischungen von Natur aus gering ist, erfordert das Erhitzen auf die Temperaturen zum Spritzgiessen oft lange Wärmezyklen, die das PPS-Polymer abbauen können. Dies gilt insbesondere für die Herstellung größerer Abmessungen. Darüber hinaus führen Schwankungen im Formgepresstem aufgrund von Reibungsverlusten entlang der Seitenwand des Werkzeugs oft zu Formen mit unterschiedlicher Dichte und physikalischen Eigenschaften im oberen und unteren Bereich im Vergleich zum mittleren Bereich.

Die Schmelzextrusion hingegen ist ein kontinuierlicher Prozess, bei dem der Harzlieferant einen einheitlich vorcompoundierten, mit 40% Glasfasern verstärkten Ryton R-4 Kunststoff verwendet, der in Pelletform getestet und zertifiziert ist. Das Granulat wird im Extruderzylinder gleichmäßig geschmolzen. Unter den strengen Bedingungen von Drake für die Kontrolle des Innendrucks und der Ausstoßrate bewegt die Extruderschnecke das geschmolzene Ryton R-4 PPS durch eine Düse in die gewünschte Halbzeug-Form. Das extrudierte Halbzeug wird dann unter streng kontrollierten Abkühlungsbedingungen, die die inneren Spannungen minimieren, gleichmäßig verfestigt.

Die Halbzeuge aus Ryton R-4 PPS, die mit dem Extrusionsverfahren von Drake hergestellt werden, weisen über den gesamten Querschnitt und von Abmessung zu Abmessung gleichbleibende Eigenschaften und eine einheitliche Bearbeitbarkeit auf.

Ryton R-4 PPS Leistungsprofil

Hohe Festigkeit

Eine der beeindruckendsten Eigenschaften von mit 40% Glasfasern verstärktem Ryton R-4 im Vergleich zu ungefüllten PPS-Typen ist seine außergewöhnlich hohe Strukturfestigkeit. Basierend auf den Eigenschaftswerten von halbfertigen extrudierten Drake Ryton R-4-Halbzeugen erhöht die Glasfaserverstärkung in Ryton R-4 240 PPS den Biegemodul dieses Hochleistungspolymers fast um das Vierfache gegenüber dem unverstärkten Typ.

Auch bei den Festigkeitseigenschaften schneidet es im Vergleich zu anderen Ultrahochleistungsthermoplasten beeindruckend ab. In physikalischen Tests, die von Solvay, dem Hersteller von Ryton PPS-Kunststoffen, durchgeführt wurden, lag der Biegemodul von Ryton R-4 240 PPS bei Raumtemperatur um 30% höher als der von Solvay hergestellte glasverstärkte KetaSpire PEEK. Diese hohe Festigkeit in Verbindung mit der inhärenten Chemikalien- und Temperaturbeständigkeit von Ryton R-4 hat dazu geführt, dass das Hochleistungsmaterial in großem Umfang für maschinell bearbeitete und spritzgegossene Komponenten wie Stangenführungen und Pumpenteile in der Öl- und Gasindustrie verwendet wird.

Temperaturbeständigkeit

Ungefülltes PPS hat eine relativ niedrige Wärmeverformungstemperatur und einen niedrigen Erweichungspunkt. Diese Faktoren schränken den Einsatz des Materials in vielen anspruchsvollen Anwendungen ein, die strukturelle Festigkeit bei hohen Temperaturen erfordern. Die 40%ige Glasfaserverstärkung in Ryton R-4 PPS verbessert jedoch die thermischen Eigenschaften des Polymers erheblich und eröffnet die inhärenten Vorteile dieses Ultra-Hochleistungsthermoplasts für ein weitaus breiteres Spektrum von Anwendungen.

Aus den Datenblättern geht hervor, dass die Wärmeformbeständigkeit (HDT) des Kunststoffs Ryton R-4 bei beeindruckenden 265°C (509°F) liegt, verglichen mit ungefülltem PPS bei 95°C (203°F). Es ist wichtig zu beachten, dass der HDT aus Proben gewonnen wird, die mit den für den Test optimal ausgerichteten Fasern gegossen wurden. Bei spritzgegossenen Teilen oder bei spanend bearbeiteten Teilen aus Halbzeugen wird dieses bestmögliche Ergebnis wahrscheinlich nicht erreicht. Mit seinem hohen HDT-Wert ist Ryton R-4 PPS jedoch in einer Leistungsklasse mit anderen Ultra-Hochleistungsthermoplasten angesiedelt, die für den Einsatz in elektrischen Steckverbindern, Motorkomponenten in der Automobilindustrie und Öl- und Gasanwendungen, die über längere Zeiträume hohen Temperaturen und statischer Belastung ausgesetzt sind, geeignet sind.

Chemische Beständigkeit

PPS beansprucht für sich ein außergewöhnliches Maß an chemischer Beständigkeit unter den Ultra-Hochleistungsmaterialien: Es wird von keinem bekannten Lösungsmittel bei Temperaturen unter 200°C (392°F) angegriffen.

In Verbindung mit der hohen Festigkeit bei hohen Temperaturen ermöglicht diese inhärente Eigenschaft von PPS den Ingenieuren, spritzgegossene und extrudierte Komponenten zu entwerfen, die in den extremen Betriebsumgebungen der chemischen Verarbeitung und der Öl- und Gasbohrlochausrüstungen eine zuverlässige strukturelle Integrität und Funktionalität aufweisen.

Elektrische Eigenschaften, Entflammbarkeitsklassen

Die dielektrischen Eigenschaften von Ryton R-4 und anderen PPS-Sorten gehören zu den besten der extrem temperaturbeständigen Polymere. Das Hochleistungsmaterial hat eine Durchschlagfestigkeit von 22kV/mm, eine niedrige Dielektrizitätskonstante von 3,90 bei 25°C und 1kHz und einen niedrigen Verlustfaktor über eine Reihe von Temperaturen und Frequenzen.

Dieses elektrische Eigenschaftsprofil in Verbindung mit der Entflammbarkeitseinstufung nach UL 94 V-0 und 5VA ist der Grund für seine Verwendung in spritzgegossenen und präzisionsbearbeiteten elektrischen Steckverbindern und Steckverbinderkörpern, die in Anwendungen von Atom-U-Booten bis hin zu Komponenten für die Öl- und Gasindustrie eingesetzt werden.

Typische Anwendungen von Ryton R-4 PPS

Die beeindruckende Gesamtbilanz aus struktureller Festigkeit bei hohen Temperaturen, hervorragenden elektrischen Eigenschaften, Entflammbarkeit und chemischer Beständigkeit hat zu unzähligen spritzgegossenen Anwendungen für Ryton R-4 PPS geführt. Drake Plastics‘ Entwicklung von maßhaltigen und zuverlässigen Halbzeugen in einer Reihe von Abmessungen hat die langfristige Zuverlässigkeit des Materials unter aggressiven Endverwendungsbedingungen auch für präzisionsgefertigte Komponenten erschlossen. Dies sind Beispiele für die vielen Komponenten aus Ryton R-4 PPS, die Drake Plastics durch Spritzgießen und CNC-Präzisionsbearbeitung herstellt:

- Zahllose Anwendungen , bei denen hohe Festigkeit, Feuchtigkeits- und Chemikalienbeständigkeit mit hervorragender elektrischer Isolierung zu einem vernünftigen Preis gefragt sind.

- Isolatoren für Plasmabrenner, die aus Ryton R-4 PPS-Stäben von Drake hergestellt werden, profitieren von der hohen strukturellen Festigkeit und Stabilität des Materials bei extremen Betriebstemperaturspitzen.

- Elektrische Steckverbinder und Isolatoren für Schiffe und Bohrlöcher profitieren von den elektrischen und thermischen Isolationseigenschaften von Ryton R-4 PPS, der chemischen Beständigkeit und der UL-Entflammbarkeitsklasse.

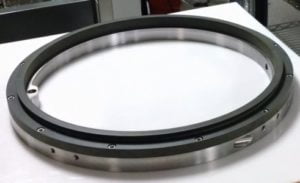

- Ventilsitze und Dichtungsringe aus Ryton R-4 verfügen über die nötige Dimensionsstabilität und Festigkeit, um hohen statischen Belastungen und Temperaturen in Bohrlochumgebungen standzuhalten.