Präzisionskunststoffbearbeitung und Prototyping Torlon PAI,

Vespel PI, PEEK und andere Ultra-Hochleistungspolymere

Dank jahrzehntelanger Erfahrung in der Schmelzverarbeitung und CNC-Präzisionsbearbeitung moderner Polymere verfügt Drake über ein umfassendes Wissen darüber, wie sich diese Materialien unter verschiedenen Produktionsbedingungen verhalten. Wir setzen dieses Wissen ein, um die Leistung und Qualität dieser außergewöhnlichen Materialien zu optimieren, sowohl in unseren bearbeitbaren Hakbzeuge als auch in jedem Präzisionsbauteil, das in unserer hochmodernen Kunststoffbearbeitungsanlage hergestellt wird.

Kompetenz in der Verarbeitung und Bearbeitung von Ultra-Hochleistungskunststoffen

Drake weiß, wie man ein Höchstmaß an Leistung und Qualität bei Präzisionskomponenten aus modernen Thermoplasten erzielt. Zum Teil hängt dieses Know-how mit den Erfahrungen zusammen, die wir bei der Extrusion dieser Materialien in die Rohteile, die wir bearbeiten, gesammelt haben. Im Laufe der Jahre haben wir eine Extrusionstechnologie entwickelt, die Degradation vermeidet, die Faserausrichtung steuert und die Wölbung minimiert; Faktoren, die zu einer qualitativ hochwertigen Bearbeitung und Leistung der bearbeiteten Teile beitragen. Die Materialeigenschaften unterscheiden sich etwas zwischen den Längs- und Querabmessungen der extrudierten Halbfabrikate. Dies ist besonders ausgeprägt bei glasfaser- oder kohlefaserverstärkten Polymerformulierungen. Unser Wissen über die Eigenschaften moderner Thermoplaste in Form von Stäben, Platten oder nahtlosen Rohren hilft uns, die beste Methode zur Bearbeitung von Bauteilen zu finden, um eine optimale Maßkontrolle und Leistung im Einsatz zu gewährleisten.

Unsere Erfolgsbilanz basiert auf Millionen von maschinell bearbeiteten Teilen, die aus ungefüllten, faserverstärkten, lager- und verschleißfesten Typen von Hochleistungspolymeren hergestellt wurden:

- Torlon PAI

- Victrex PEEK

- Victrex HT PEK

- KetaSpire PEEK

- KetaSpire Hochtemperatur-PEEK XT

- AvaSpire PAEK

- Ryton R-4 PPS

- Ultem PEI

- Vespel PI

- Celazol PBI

- Hochfeste Verbundwerkstoffe

- Spezielle Polymerformulierungen

Unterstützung bei der Anwendungsentwicklung: Materialoptionen, Prototyping und Tests

Viele Kunden kommen zu uns mit einer allgemeinen Beschreibung dessen, was sie brauchen. Unser Support-Team kann die besten Materialoptionen ermitteln und die Werkzeuge zur Validierung der Teileleistung bereitstellen:

- Materialauswahl: Die Ingenieure von Drake verfügen über weitreichende Kenntnisse über Anwendungen in Torlon PAI, PEEK, Ryton PPS, Ultem PEI, Vespel PI und anderen Ultra-Hochleistungsthermoplasten, die in unterschiedlichen und anspruchsvollen Umgebungen eingesetzt werden. Ihre Erfahrung mit bearbeiteten Komponenten umfasst die Öl- und Gasindustrie, die chemische Industrie, die Luft- und Raumfahrtindustrie, die Verteidigungsindustrie, die Elektro- und Elektronikindustrie, die Halbleiterindustrie, die Medizintechnik und andere Hightech- und anspruchsvolle Dienstleistungsbranchen.

- Umfassende Prüfung der Anwendung: Vor der Produktion verlassen sich Kunden routinemäßig auf die umfassende Erfahrung von Drake, nicht nur bei der Auswahl von Materialien und Typen, sondern auch bei der Festlegung anderer wichtiger Faktoren, die die Leistung beeinflussen. So kann beispielsweise die Festlegung der besten Faserausrichtung für Teile, die aus glas- oder kohlefaserverstärkten Halbzeugen hergestellt werden, einen großen Einfluss auf die Festigkeit und Haltbarkeit der Bauteile haben. Drake verfügt auch über Fachwissen im Bereich des Glühens und Nachhärtens sowie der Oberflächenveredelung, die alle die Leistung im Gebrauch verbessern können.

- Prototyping: Sobald das Design und das Material definiert sind, kann unser Bearbeitungsteam Präzisionsprototypen aus Torlon PAI, Vespel PI, PEEK, Ryton PPS, Ultem PEI und anderen modernen Polymeren herstellen, um die Leistung der Komponenten in der tatsächlichen Betriebsumgebung für den Endverbraucher zu validieren.

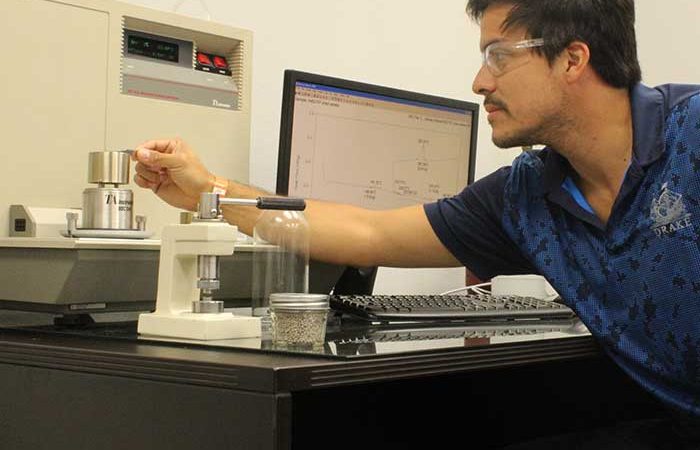

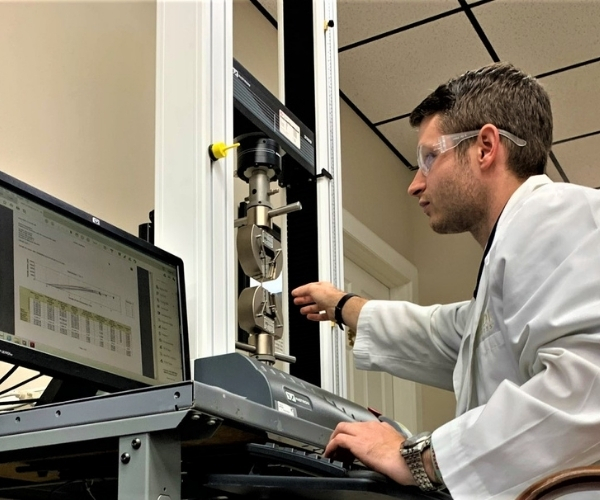

- Prüfung und Validierung: Die Differential-Scanning-Kalorimetrie (DSC) von Drake kann bei Bedarf zur thermischen Charakterisierung von Materialien beitragen. Darüber hinaus stehen die Dienste unseres mechanischen Prüflabors zur Verfügung, um mechanische Eigenschaften wie Zugfestigkeit und Dehnung, Zug- und Biegemodul, Druckfestigkeit und einige andere zu bewerten.

Präzisions-CNC-Bearbeitung: Die beste Technologie ihrer Klasse

Die Bearbeitung von Torlon PAI, Vespel PI, PEEK, Ryton PPS, Ultem PEI und anderen modernen Kunststoffen erfordert hochkarätige Werkzeuge und jahrelange Erfahrung, um die maximale Leistung der Materialien und die erforderlichen Toleranzen in den fertigen Teilen zu erreichen. Die umfangreichen Investitionen von Drake in Werkzeugmaschinen und unsere hochqualifizierten Programmierer sorgen dafür, dass wir über die modernste Ausrüstung und Technologie verfügen, die erforderlich ist, um die Qualität und Konsistenz zu liefern, die unsere Kunden von uns erwarten. Gleichzeitig stellt unser Investitionsplan sicher, dass wir unseren kundenorientierten hohen Anspruch an Service und Lieferung aufrechterhalten.

Investitionen, um in Sachen Technologie und Service auf dem neuesten Stand zu bleiben

Um unsere hohen Anforderungen an Qualität, Konsistenz und Produktivität zu erfüllen, setzen wir die modernsten Werkzeugmaschinen ein, darunter 5-Achsen-CNC-Fräsen und mit Live-Tool ausgestattete Drehmaschinen, und verwenden ausschließlich PDC-Werkzeuge, um die bestmögliche Oberflächengüte und engste Toleranzen zu erzielen.

Unsere Investitionsprioritäten sind auch stark auf zuverlässige Dienstleistungen und Lieferungen ausgerichtet. Die Kapazitätsplanung erfolgt größtenteils in enger Zusammenarbeit mit den Kunden hinsichtlich ihrer Produktionspläne für die Erstausrüstung sowie ihrer Wartungs- und Austauschzyklen. Sie basiert auch auf der Verpflichtung, die von den Kunden geforderte Durchlaufzeit für ungeplante, aber typische Notfälle zu gewährleisten.

Drakes Qualitätsdenken in der Werkstatt

Kunden, die den Bearbeitungsbetrieb von Drake besuchen, sagen oft, dass unsere Anlage die sauberste ist, die sie je gesehen haben. Das ist ein direktes Ergebnis der routinemäßigen Konzentration auf Qualität, die sich in unserem gesamten Betrieb widerspiegelt, und des Stolzes unserer qualifizierten Maschinenbauer auf ihre Arbeit und ihren Arbeitsplatz.

Prototyping und Tests

Die Kunden benötigen häufig Prototypenteile für Passform und Ausführung oder für Tests und Bewertungen. Drake ist gut gerüstet, um schnell und kostengünstig bearbeitete Prototypen anzubieten, bevor die Serienproduktion beginnt. Darüber hinaus können die Kunden die Möglichkeiten von Drake zur Prüfung der physikalischen Eigenschaften an bearbeiteten Materialproben oder an Proben, die dem eigentlichen Teil entnommen wurden, nutzen, wenn die Konstruktion dies zulässt.

Nachbearbeitungsdienste und -fähigkeiten

Drake bietet eine Reihe von Dienstleistungen und Fähigkeiten, um verschiedene Industriestandards und spezifische Kundenanforderungen für bearbeitete Komponenten zu erfüllen:

- Lasergravur

- Spezialisierte Beschichtungen

- Präzisionsgefertigte kundenspezifische Oberflächen

- ASTM-Proben, die aus dem angegebenen Material hergestellt werden

- Prüfung der mechanischen Eigenschaften nach ASTM

- CT-Scannen zur Überprüfung der Integrität von Teilen

- CMM: Koordinatenmessmaschine, Teileprüfung

- Tempern und Aushärten zur Optimierung der Teileleistung

- Ultraschallreinigung, Spezialverpackungen

- Kontrolle von Fremdkörperrückständen (FOD) gemäß AS9146

- Spezialverpackungen für bestimmte ASTM- oder Industrienormen

- Rückverfolgbarkeit von Los und Charge auf jedem Teil

- Material- und Prozesszertifizierungen

Temperungs- und Aushärtungsoptionen für bearbeitete Teile

Nachtempern von bearbeiteten Torlon PAI Teilen

Alle bearbeitbaren Drake Torlon PAI-Halbzeuge durchlaufen unsere Nachtemperungsprozesse, um ihr volles Leistungspotenzial zu erreichen. Unser Nachhärtungsprotokoll bringt die typische Kern-Tg (Glasübergangstemperatur) von Torlon PAI auf einen Mittelwert von 282°C . Während der Nachhärtung verlängern sich die PAI-Polymerketten und optimieren die Zähigkeit, Verschleißfestigkeit und mechanischen Eigenschaften des Materials. Diese hohen Leistungsniveaus finden sich dann in Teilen wieder, die aus Drakes Torlon PAI Stäbe, Platten und nahtlosen Rohren hergestellt werden.

Einige Anwendungen profitieren von einer sekundären Nachhärtung nach der Bearbeitung. Die Nachhärtung stellt die imidisierte Außenschicht oder „Haut“ wieder her, die sich bei hohen Temperungstemperaturen auf Torlon PAI Teilen bildet. Diese äußere Schicht optimiert die Widerstandsfähigkeit gegen Abnutzung und chemische Angriffe, was für bearbeitete Komponenten, die in schwierigen Betriebsumgebungen eingesetzt werden, von Vorteil sein kann.

Um diese Anwendungen zu unterstützen, berät sich Drake Plastics häufig mit Kunden, um nachgehärtete Torlon PAI-Teile zu empfehlen, zu testen und zu liefern, die aus Halbzeugen bearbeitet werden. Nachtempern wird Teil der Zeichnung oder der Teilespezifikation, genau wie andere Schlüsselattribute des Teils, um eine zuverlässige und konsistente Leistung zu gewährleisten.

Aushärten von Teilen, die aus PEEK und anderen modernen Polymeren hergestellt wurden

Drake kühlt seine extrudierten Rohteile, um die inneren Spannungen zu minimieren, die entstehen, wenn Polymere während der Verarbeitung schnell von der heißen Schmelzphase zur Umgebungstemperatur wechseln. Beim Tempern wird das Teil oder das Teil auf eine Temperatur deutlich über dem Tg-Wert erhitzt, bei der die Polymerketten zueinander beweglich werden und die bei der Verarbeitung entstandenen Spannungen abbauen können. Anschließend wird es sehr langsam und gleichmäßig abgekühlt, wodurch spannungsarme Teile entstehen, die widerstandsfähig sind und sehr genaue Abmessungen beibehalten können.

Drake bietet auf Anfrage kundenspezifisches Aushärten von Teilen an, die aus hochentwickelten Polymeren hergestellt werden. Sie kann nützlich sein, um bestimmte Kristallinitätsziele zu erreichen oder eine hochpräzise Maßkontrolle durchzuführen, die manchmal für Teile mit besonders dicken oder unterschiedlichen Querschnitten erforderlich ist.

Anmerkung: Extrudierte Torlon PAI-Halbzeuge werden immer nachgetempert und nicht ausgehärtet. Damit das Tempern wirksam ist, muss es über der Tg (Glasübergangstemperatur) des Polymers durchgeführt werden. Dies ermöglicht eine Entspannung der Polymerkette, was sich in einer geringeren Spannung niederschlägt. Es ist nicht möglich, Torlon PAI oberhalb seiner Tg zu erhitzen, ohne dass es zu Verformungen oder Blasenbildung kommt. Die Erhitzung von Torlon PAI auf seine Aushärtungstemperatur von 260 °C hat nur eine minimale Auswirkung auf die Verringerung der Spannung, da seine Tg noch höher ist. Daher ergreift Drake Plastics extreme Maßnahmen, um die Spannungen in unseren extrudierten Torlon PAI-Halbzeugen zu minimieren. Unsere präzise gesteuerten Prozesse sind entscheidend für die Herstellung von Halbzeugen mit der geringstmöglichen Vorspannung, da diese nach der Produktion nicht mehr wirksam abgebaut werden kann.

Kosteneffizienter Übergang von der Zerspanung zum Spritzguss

Wenn die Produktionsmengen von bearbeiteten Teilen erheblich steigen, aber immer noch unter dem Niveau liegen, das den Bau von Spritzgießwerkzeugen mit Präzisionstoleranzen rechtfertigt, können gespritzte Rohlinge oder endkonturnahe Halbzeuge, die dann nachbearbeitet werden, als effizienter, kostensparender nächster Schritt dienen. Da sie die tatsächlichen Abmessungen eines Teils nur annähernd wiedergeben, können sie in kostengünstigen Spritzgusswerkzeugen hergestellt und anschließend auf die angegebenen Abmessungen des Teils nachbearbeitet werden. Der geringere Materialverlust in Verbindung mit kostengünstigen Werkzeugen kann im Vergleich zur Bearbeitung von Stäben oder Platten eine weitaus kostengünstigere Option darstellen.

Für weitere Informationen: Wenden Sie sich an Drake und teilen Sie uns Ihren Bedarf an Teilen und Mengen mit.

Präzisionsbearbeitung von medizinischen und biokompatiblen Materialien

Drake Plastics wird häufig von Kunden aus der Life-Science-Branche mit der Bearbeitung ihrer speziellen medizinischen Materialien für Komponenten beauftragt, die den Anforderungen an die Biokompatibilität entsprechen müssen. Unser strenges Qualitätsmanagementprotokoll umfasst die Herstellungsverfahren, die Rückverfolgbarkeit und die Konformitätsdokumentation, die sie für diese kritischen Anwendungen benötigen. In solchen Fällen stellen die Kunden Halbzeugen zur Verfügung, die von einem speziellen Hersteller biokompatibler Materialien für sie gefertigt werden. Ein Beispiel dafür ist ein Kunde, der Drake Plastics mit Halbzeuge aus biokompatiblem Invibio® PEEK von Victrex LLC beliefert, um daraus präzise CNC-gefräste implantierbare Nahtanker herzustellen.

Die Qualitätsstandards der Luft- und Raumfahrtindustrie gelten für die gesamte Produktion

Das Qualitätsmanagementsystem von Drake Plastics ist nach dem weltweiten Luft- und Raumfahrtstandard AS9100D(2016) sowie nach ISO 9001:2015 zertifiziert. Wir wenden diese strengen Anforderungen auf bearbeitete Teile und alle anderen von uns hergestellten Produkte an, unabhängig von der Branche. Der Schlüsselfaktor dafür, dass wir diese Standards erfüllen können, ist die Erfahrung unseres Bearbeitungsteams und sein Streben nach höchstmöglicher Qualität in allen Produktions-, Endbearbeitungs- und Serviceprozessen. Wir unterstützen ihr Engagement durch Investitionen in die beste Inspektionstechnologie:

- CT-Scannen

- Optische Komparatoren

- Ausrüstung für die Oberflächenkontrolle

- CMMs (Koordinatenmessmaschinen)

- DSC thermische Charakterisierung

- Instron 3369 Universalprüfmaschine

- Zug-, Dehnungs-, Biege- und Druckprüfung

Zertifizierungen: Ein Konformitätszertifikat liegt allen Produkten unabhängig von der Polymerzusammensetzung kostenlos bei. Auch spezielle Tests sind gegen eine angemessene Laborgebühr möglich.

Kundenbetreuung – Maschinengeschäfte weltweit

Wir sind stolz auf unsere Zusammenarbeit mit Kunden in der ganzen Welt, die Teile aus unseren Hochleistungspolymeren herstellen wollen. Wir unterstützen diese Weltklasse-Unternehmen mit Bearbeitungsrichtlinien, Präzisionshalbzeugen und spitzenlos geschliffenen Stäben sowie mit technischen Informationen über die Produkte, die wir ihnen liefern. Wenn Sie eine Empfehlung für eine außergewöhnliche Kunststoffwerkstatt in Ihrer Nähe oder eine Werkstatt mit besonderen Fähigkeiten benötigen, Fragen Sie nach bei DRAKE .

Drake als Partner für die Entwicklung kundenspezifischer Materialien

Unternehmen arbeiten oft auf vertraulicher Basis mit uns als Entwicklungspartner zusammen, um Prototypen und Testteile aus ihren eigenen Materialzusammensetzungen herzustellen. Unser Feedback zu den Verarbeitungs- und Bearbeitungseigenschaften hilft bei der Feinabstimmung der Rezepturen, um die Bearbeitbarkeit zu verbessern und die Leistung der fertigen Teile zu erhöhen. Wir unterstützen diese Unternehmen auch bei der Herstellung von Teilen für die Einführung neuer Produkte und Systeme, die wichtige Komponenten aus ihren exotischen Materialien enthalten.

Fallstudien zur Zerspanung

Die folgenden Beispiele zeigen, wie Drake sein Team und seine Technologie einsetzt, um Kunden bei der Lösung von Problemen zu helfen und die Leistung und Zuverlässigkeit von Teilen zu verbessern:

Fallstudie: Optimierung des Herstellungsverfahrens

Behebung von Schneemobilen CVT-Kupplungsrollenfehlern

Fallstudie: Die Wichtigkeit der Faserausrichtung

Hohe Belastungen für Getriebe in der Luft- und Raumfahrt

Fallstudie: Einhaltung kritischer Toleranzen

Frac Ball Leistung & Zuverlässigkeit

Fallstudie: Wie zerspanteTeile die Leistung beeinflussen

Auswirkungen auf die Eigenschaften und die Leistung des Teils

Fallstudie: Übergang von der Zerspanung zum Spritzgießen

Die Initiative für kostengünstigere Teile ergreifen