PEEK ist ein Arbeitstier – vielleicht das Material, das einem perfekten Material am nächsten kommt. Es wird in einer Vielzahl von Industrien und für eine Vielzahl von Anwendungen eingesetzt. Es ist bekannt für seine beeindruckende Haltbarkeit in rauen Umgebungen. Glas- und kohlenstoffverstärkte Typen gehören bei Raumtemperatur zu den stärksten aller Thermoplaste. Ungefüllte Typen sind sehr widerstandsfähig gegen einige der chemisch aggressivsten Umgebungen, einschließlich Hochdruckdampf.

Es wurde zuerst von Victrex PLC und dann von ICI (Imperial Chemical Industries) in den frühen 1980er Jahren eingeführt und findet seit fast 40 Jahren immer mehr Verwendung. Andere Unternehmen, darunter Solvay, stiegen Anfang der 2000er Jahre in die Produktion von PEEK-Kunststoffen ein, nachdem die Patentrechte von Victrex PLC ausgelaufen waren, so dass Endverbraucher und Planer heute eine Vielzahl von PEEK-Kunststoffen zur Auswahl haben. Der Bekanntheitsgrad der Victrex-Marken ist nach wie vor hoch, aber andere Marken, allen voran Ketaspire PEEK von Solvay, gewinnen jedes Jahr an Volumen und Marktanteil. Heute ist Solvay der einzige in den USA ansässige Hersteller von PEEK-Kunststoffen.

Warum PEEK?

PEEK ist die Abkürzung für Polyetheretherketon, was nur denjenigen einleuchtet, die sich mit Chemie auskennen. Einfach ausgedrückt, bezieht sich der Begriff auf die chemische Struktur des Polymers, obwohl die meisten Polymerwissenschaftler PEEK als Teil der breiteren Familie der Ketonpolymere, den Polyaryletherketonen (PAEKs), betrachten. Diese PAEK-Familie umfasst eine Reihe von verschiedenen Zusammensetzungen mit unterschiedlichen Verhältnissen von Ether- zu Ketongruppen, von denen PEEK die häufigste ist. Unabhängig von der spezifischen Chemie ist es die chemische Struktur des Polyketons, die PEEK in so vielen Umgebungen so beeindruckend macht. Was macht PEEK zu einem natürlichen Werkstoff für so viele technische Anwendungen?

Victrex PEEK

30% Kohlefaser-verstärkte Qualität

Mit 30% Kohlefaserverstärkung in der Rezeptur erreicht Victrex PEEK 450 CA30 die höchste mechanische Festigkeit und Steifigkeit unter den PEEK-Typen. PEEK 450 CA30 ist unempfindlich gegenüber wiederholten Autoklavierzyklen und widersteht einer Vielzahl von Chemikalien. Es ist außerdem FDA-konform für Anwendungen mit direktem Lebensmittelkontakt und erfüllt die strengen Anforderungen der Luft- und Raumfahrtindustrie an Entflammbarkeit und Raucharmut, einschließlich UL 94 V-0.

20% PTFE – verbesserte Qualität

Der Anteil von 20% gleichmäßig dispergiertem PTFE-Pulver verleiht Victrex PEEK 450 FE20 außergewöhnliche Lager- und Verschleißeigenschaften. Es hat einen um 50 % niedrigeren Reibungskoeffizienten und eine um 25 % niedrigere Verschleißrate als ungefülltes PEEK. Dies sind Schlüsselfaktoren für den Einsatz in Buchsen und Rotoren für den intermittierenden Betrieb. Die Sorte 450 FE 20 ist FDA-konform und ihre Zusammensetzung ermöglicht eine Versiegelung bei niedrigerem Druck als ungefüllte und verstärkte Sorten.

10-10-10 Lagerqualität

Victrex PEEK 450FC30 enthält 10 % Graphit, 10 % Kohlefasern und 10 % PTFE-Pulver und weist den geringsten Verschleiß und den höchsten PV-Wert unter den Polyketonpolymeren auf. Der fortschrittliche Thermoplast wird für Buchsen und Lager verwendet, die von wiederverwendbaren medizinischen Geräten bis hin zu Hubschrauberteilen reichen, und wird durch wiederholtes Autoklavieren nicht beeinträchtigt. Es ist FDA-konform für Komponenten, die direkt mit Lebensmitteln in Berührung kommen, und erfüllt auch die Anforderungen der Luft- und Raumfahrtindustrie hinsichtlich Entflammbarkeit und Rauchentwicklung.

Hochtemperatursorte auf PEK-Basis

Victrex HT ist chemisch gesehen ein Polyetherketon (PEK) Polymer und hat eine höhere Glasübergangstemperatur (Tg) und eine höhere Kriechfestigkeit als herkömmliches PEEK. Außerdem weist es eine höhere Zugfestigkeit und einen höheren Biegemodul auf und behält seine Festigkeit bei 30°C (54°F) höheren Temperaturen. Obwohl Victrex PEK HT nicht die umfassendere chemische Beständigkeit und die Ermüdungseigenschaften eines echten PEEK aufweist, kann es eine Option für viele Bohrlochanwendungen bei höheren Temperaturen sein.

KetaSpire PEEK

Obwohl beide denselben Mil-P46183 Standard erfüllen, haben die PEEK Kunststoffe der KT-820 Serie von Solvay ein höheres Molekulargewicht (MW) als die Victrex 450 Serie. Ein höherer MW-Wert bedeutet in der Regel eine höhere Zähigkeit und eine entsprechende Verringerung des Moduls. Bei der Verarbeitung in der Schmelze ermöglicht der höhere MW-Wert der KT-820 Kunststoffe Drake auch die Herstellung dickerer Querschnitte. Als Optionen zur KT-820-Serie bietet Victrex mit seinen 650er-Typen Kunststoffe mit höherem MW an, und Solvay bietet einen Kunststoff mit noch höherem MW an. Drake bietet diese beiden höheren MW-Optionen auf Auftragsbasis an.

Ungefüllter PEEK-Typ

Dieser ungefüllte Typ verfügt über die PEEK-typische Ausgewogenheit von Chemikalien-, Verschleiß- und Temperaturbeständigkeit. Während faserverstärkte und lagerhaltige Typen für den Einsatz in höherfesten und verschleißfesten Komponenten modifiziert sind, kann ungefülltes PEEK je nach Anwendungsanforderungen auch in diesen Bereichen eingesetzt werden. KetaSpire KT820NT ist nach NORSOK M-710 für den Einsatz mit Sauergas und Dampf im Bohrloch zertifiziert und erfüllt die Anforderungen der Luft- und Raumfahrt hinsichtlich Entflammbarkeit und Rauchentwicklung.

30% glasfaserverstärktes Material

Mit 30 % Glasfaserverstärkung bietet KT 820GF30 PEEK eine deutlich höhere Festigkeit und Steifigkeit als unverstärkte PEEK-Typen. Der Gehalt an Glasfasern verbessert auch die strukturelle Leistung bei Anwendungen, bei denen die Gebrauchstemperaturen bei richtiger Konstruktion und Eindämmung den Tg-Wert von PEEK von 150C/302F weit übersteigen können. KT820GF30 PEEK ist nach NORSOK M-710 für den Einsatz in Sauergas und Dampf zertifiziert und erfüllt die Anforderungen an Entflammbarkeit und Rauchentwicklung für Flugzeuge.

30% Kohlefaser-verstärkte Qualität

Die 30%ige Kohlefaserverstärkung in KetaSpire KT 820CF30 führt zu den höchsten Festigkeits- und Steifigkeitswerten unter den PEEK-Typen. Dieser fortschrittliche Thermoplast widersteht dem wiederholten Autoklavieren in wiederverwendbaren medizinischen Geräten, und seine chemische Beständigkeit hat zu Anwendungen in der Halbleiter-Nassverarbeitung geführt. KT820CF30 ist nach NORSOK M-710 für den Einsatz mit Sauergas und Dampf im Bohrloch zertifiziert und erfüllt die Anforderungen der Luft- und Raumfahrt hinsichtlich Entflammbarkeit und geringer Rauchentwicklung.

Hochtemperatur-PEEK-Typ

KetaSpire PEEK XT für hohe Temperaturen verbindet die inhärenten Leistungsmerkmale von PEEK mit einer um 20°C (36°F) höheren Glasübergangstemperatur (Tg). Seine Tg übersteigt auch die von Victrex HT PEK um 10°C (18°F). Da es das gleiche Ether-Keton-Verhältnis wie ein echtes PEEK-Polymer aufweist, verfügt KetaSpire XT bei hohen Temperaturen über die gleiche hervorragende Chemikalien- und Ermüdungsbeständigkeit, die PEEK gegenüber PEK, PAEK und anderen Polyketonen bietet.

PEEK Industrietypen

Drake bietet Halbzeuge aus PEEK in Industriequalität für Anwendungen, die keine Zertifizierungen nach Mil-P 46183 und anderen Spezifikationen erfordern. Drake Industrial Grade PEEK Produkte sind preislich niedriger als unsere Premium-Qualitäten und konkurrieren mit anderen kommerziellen PEEK-Halbzeugen, die spritzgegossen, extrudiert oder formgepresst werden. Alle Drake PEEK-Formteile in Industriequalität werden mit einem Drake-Zertifikat geliefert, das die Zusammensetzung des Kunststoffs und den Bereich des spezifischen Gewichts bestätigt. Die Zertifikate der Kunststoffhersteller werden jedoch nicht mitgeliefert. Beispiel für eine Zertifizierung

Für Anwendungen, die Mil-P 46183, ASTM D6262 und andere Zertifizierungen erfordern, sind die Halbzeuge von Drake aus den Kunststoffen KetaSpire und Victrex PEEK in einer Vielzahl von gängigen Qualitäten und Abmessungen erhältlich. Musterzertifikate für diese Produkte: Victrex Produktzertifikat; Solvay KetaSpire Produkt-Zertifikat

Das unverstärkte Industrial Grade PEEK von Drake hat vergleichbare physikalische Eigenschaften und chemische Beständigkeit wie handelsübliches ungefülltes PEEK. Es ist leicht bearbeitbar und widersteht langfristig der Einwirkung von Dampf und heißem Wasser.

Drake’s Industrial Grade of bearing and wear-enhanced PEEK hat eine höhere PV und eine geringere Verschleißrate als ungefülltes PEEK. Seine Festigkeit, Temperatur- und Chemikalienbeständigkeit ist mit der von ungefülltem PEEK vergleichbar. Es kann auch leicht zu Präzisionsteilen verarbeitet werden. Diese Industriequalität enthält jeweils 10% Graphit, Kohlefasern und PTFE, ähnlich wie die Kunststoffe Ketron HPV shapes und Victrex 450FC30 und KetaSpire KT-820 SL30 für Lager und Verschleiß.

Mit einer Verstärkung von 30% Glasfasern hat Drake’s GF30 industrial Grade eine höhere mechanische Festigkeit als ungefülltes PEEK und PEEK in Lagerqualität. Durch die Kombination der hohen Festigkeit und der inhärenten chemischen Beständigkeit von PEEK und Glas werden Drake GF30 PEEK-Formteile häufig für maschinell bearbeitete Isolatoren und Öl- und Gasanwendungen verwendet, die chemische Beständigkeit und Festigkeit bei hohen Temperaturen erfordern.

Ein Anteil von 30% Kohlefasern verleiht dieser Formulierung die höchste mechanische Festigkeit unter den Halbzeugen von Drake Industrial Grade PEEK. Es verfügt über die Verschleiß- und Hochtemperaturbeständigkeit von PEEK und hält einer langfristigen Einwirkung von Dampf, heißem Wasser und einer breiten Palette von Chemikalien stand. Es eignet sich auch gut als Lagermaterial, wenn es gegen harte Gegenflächen läuft. Spanend bearbeitete Teile können aus Halbzeugen hergestellt werden, die in dieser Sorte erhältlich sind.

Mehr über Warum Peek

- Hervorragende thermische Eigenschaften – Ungefülltes PEEK bietet eine hohe Festigkeit und ausgezeichnete Beständigkeit gegen hohe Temperaturen und schmilzt erst bei etwa 650 Grad Fahrenheit. Es ist langfristig bei Temperaturen von bis zu 500 Grad Fahrenheit und kurzfristig bei weitaus höheren Temperaturen einsetzbar, was weit über das hinausgeht, was die meisten Polymere leisten können. Die Glasübergangstemperatur oder Erweichungstemperatur von PEEK liegt bei etwa 300 Grad Fahrenheit. Diese inhärente Eigenschaft kann durch Verstärkungen und chemische Veränderungen kompensiert werden.

- Hervorragende chemische Beständigkeit – Ungefülltes PEEK bietet eine weitreichende chemische Beständigkeit, die an die von PTFE heranreicht, aber eine weitaus höhere Festigkeit aufweist. Deshalb ist es eine bevorzugte Wahl für Unternehmen der chemischen Verarbeitung sowie der Öl- und Gasindustrie. Zu den Chemikalien, denen es standhält, gehören die meisten Säuren (die einzigen Ausnahmen sind Flusssäure und Bromwasserstoff), Aceton, alle Alkohole, Ammoniak, Benzol, Chlor, Ethylenoxid, Formaldehyd, Benzin und die meisten Kraftstoffe, Glycerin, Wasserstoffperoxid, Schwefelwasserstoff, Methan, MEK, Methylenchlorid, Ozon, Pentan, Natriumcarbonat, Natriumhydroxid und Toluol. Und das ist nur ein Bruchteil der Substanzen, gegen die PEEK resistent ist. Diese breite Widerstandsfähigkeit ist ein Hauptgrund dafür, dass PEEK so allgegenwärtig ist, denn es kann für nahezu jede Anwendung angepasst werden.

- Hervorragende Verschleißfestigkeit – Nur wenige Polymere können es mit PEEK in Bezug auf eine umfassende Verschleißfestigkeit aufnehmen. Natürlich ist „Verschleiß“ ein allgemeiner Begriff, der einer näheren Erläuterung bedarf.

Abrasiver Verschleiß bezieht sich auf die Schneidwirkung, die durch die Unregelmäßigkeiten der Gegenfläche verursacht wird. Ermüdungsverschleiß bezieht sich auf die Verformung des Materials durch wiederholten Druck und Belastung. Reibung ist die Kraft, die sich der Bewegung widersetzt, und obwohl es sich dabei nicht um „Verschleiß“ handelt, ist sie dennoch problematisch. Die Eigenschaften von PEEK sorgen für Widerstandsfähigkeit gegen Abrieb und Ermüdung, und es ist ein von Natur aus reibungsarmes Material. PEEK, das mit PTFE-Graphit und Kohlefasern legiert ist, bietet niedrige Verschleißraten bei hohen Druck- und Geschwindigkeitsbedingungen, selbst in abrasiven Umgebungen. Ungefülltes PEEK bietet eine hervorragende Ermüdungsbeständigkeit und eine gute Verschleißfestigkeit, vorausgesetzt, die maximale Spannung und die Geschwindigkeit sind niedrig. Zwanzig Prozent (20%) PTFE-gefülltes PEEK (FE20) bietet einen niedrigeren Reibungskoeffizienten und verbesserte Verschleißraten als ungefülltes PEEK. - Hervorragende Verarbeitbarkeit – Die leichte Verarbeitbarkeit von PEEK hat dazu beigetragen, dass es in kommerziellen Großserienanwendungen weit verbreitet ist. PEEK-Komponenten werden in Großserienwerkzeugen mit Heißkanalsystemen spritzgegossen, aus extrudierten und spritzgegossenen Halbzeugen bearbeitet und sogar aus dünnen Bändern oder Folien gestanzt und bearbeitet. Die Bearbeitung von Hochleistungsthermoplasten kann eine Herausforderung sein, da die Verfügbarkeit der benötigten Form oft begrenzt ist. Das bedeutet, dass die Herstellungskosten aufgrund von unnötigen Bearbeitungsspänen und der Zeit, die für deren Erstellung benötigt wird, steigen. Dank seines hohen Molekulargewichts und seiner Schmelzstabilität kann PEEK zu großen Querschnitten extrudiert werden, z.B. zu Stäben von mehr als 200 mm, Platten von bis zu 4″ und Röhren mit 2″ Wandstärke. Wir haben mehr als 50 verschiedene Abmessungen von PEEK-Stäben und -Platten auf Lager und können sie sofort versenden. Darüber hinaus ist PEEK einer der wenigen Hochleistungsthermoplaste, die die umfangreichen Bearbeitungen vertragen, die für die Herstellung von Komponenten mit komplexen Geometrien erforderlich sind – einer der Gründe, warum es in so vielen verschiedenen Anwendungen zu finden ist.

- Biokompatibilität – Die medizinische Industrie ist immer auf der Suche nach Materialien, die im menschlichen Körper verwendet werden können. Viele Polymere werden vom körpereigenen Immunsystem abgestoßen, was zu schweren, sogar lebensbedrohlichen Komplikationen führen kann. Und selbst wenn das Material akzeptiert wird, kann es sich durch Abrieb und starke Reibung abnutzen, so dass Teile des Materials absplittern und die biologische Funktion beeinträchtigen. Die hohe Festigkeit und der Modul von PEEK, der sich dem menschlichen Knochen annähert, wurden bereits bei vielen Eingriffen verwendet, darunter Wirbelsäulenimplantate und Schädelrekonstruktionen. PEEK ist inert und biokompatibel und gilt als führender Kandidat für Oberflächen und Teile, die direkt mit Bioflüssigkeiten in Kontakt kommen, sei es bei chemischen Analysen oder chirurgischen Eingriffen.

Zerspanung oder Spritzgegossen… Sie entscheiden, wie Sie es machen

Da PEEK entweder spritzgegossen oder maschinell zu Bauteilen verarbeitet werden kann, sind einige Einblicke in beide Verfahren erwähnenswert. Um es gleich vorweg zu nehmen: Keines der beiden Verfahren ist in allen Fällen eindeutig überlegen. Die Prozessauswahl ist etwas, das Projektingenieure genau studieren müssen und das mit den Komponentenlieferanten besprochen werden sollte.

Beim Spritzgegießen wird das PEEK in eine kundenspezifische Kavität gespritzt, die Teil eines komplexen Werkzeugs ist, das in der Regel mehr als 10.000 $ kostet. Dies ist der effizienteste und schnellste Weg zur Herstellung von Teilen, vorausgesetzt, die Investition in die Werkzeuge ist gerechtfertigt. Bei der maschinellen Bearbeitung hingegen werden Halbzeuge und Werkstätten verwendet, die den Weg widerspiegeln, auf dem die meisten Metallteile hergestellt werden. Ein Stab aus PEEK kann in der Regel innerhalb weniger Tage für Hunderte von Dollar zu Buchsen oder Lagern verarbeitet werden, was bedeutet, dass Geschwindigkeit und Flexibilität unübertroffen sind. Die Eigenschaften von extrudierten Halbzeugen bieten die höchste Steifigkeit und die größte Zähigkeit und im Allgemeinen die zuverlässigste Leistung.

Die Bearbeitung von PEEK ist die bevorzugte Option für die meisten Hochpräzisionsanwendungen. Dies gilt auch, wenn die Produktionsläufe geringere Volumina umfassen (insbesondere bei Auflagen unter 5.000 Teilen), wenn größere Komponenten hergestellt werden müssen und wenn Zähigkeit und Kerbschlagzähigkeit eine wichtige Rolle spielen. Kurz gesagt, die maschinelle Bearbeitung funktioniert am besten, wenn die Komponenten hervorragende mechanische Eigenschaften und Verschleißfestigkeit aufweisen müssen.

Auch hier gibt es keinen klaren Sieger zwischen den beiden Verfahren, aber es gibt Situationen, in denen eines der beiden Verfahren einen großen Vorteil bietet. Spritzgegossenes PEEK ist die bessere Wahl, wenn es um die Herstellung komplexer Teile geht (in der Regel mehr als 10.000 in einem einzigen Durchgang), denn beim Spritzgießen entfallen Bearbeitungszeit und Abfall, was zu den geringstmöglichen Stückkosten führt. Das Spritzgegießen ist auch dann die richtige Wahl, wenn die Bearbeitung geometrische Herausforderungen mit sich bringt, die schwer zu bewältigen sind.

Wo wird PEEK verwendet?

Ungefülltes PEEK dominiert das weltweit verbrauchte Volumen von PEEK. Seine Langlebigkeit, Verfügbarkeit und Verarbeitbarkeit machen PEEK zum Material der Wahl, wenn hohe Festigkeit und Inertheit, insbesondere bei erhöhten Temperaturen, in vielen Branchen gefragt sind. Es werden ständig neue Verwendungsmöglichkeiten für das Polymer entwickelt. Einige der wichtigsten Verwendungen des Polymers sind:

- Halbleiter und Elektronik – Die Fähigkeit von PEEK, seine Festigkeit auch bei hohen Temperaturen beizubehalten, seine Reinheit sowie seine Widerstandsfähigkeit gegenüber aggressiven Chemikalien machen es zu einem idealen Material für die Halbleiter- und Elektronikfertigung. PEEK kann zu Werkzeugen und Hardware für die Waferhandhabung verarbeitet werden, was besonders beim chemischen Waschen nützlich ist. Ungefülltes PEEK ist auch bei der Chip-Herstellung kritisch, insbesondere bei der chemisch-mechanischen Planarisierung und beim Ätzen. Eine der volumenstärksten Anwendungen für PEEK-Folie ist die Herstellung von Mobiltelefonen

- Öl und Gas – In der Öl- und Gasindustrie werden ungefülltes PEEK und glasgefülltes PEEK in der Regel zu Dichtungen und elektrischen Anschlüssen verarbeitet, wo sie als Isolatoren und Isolatoren sowie als Verstärkung für weichere Dichtungsmaterialien dienen. PEEK ist eine gute Wahl für Öl- und Gasanwendungen, da es sehr widerstandsfähig gegen Dampf und die Arten von Chemikalien ist, die in aggressiven Bohrlochumgebungen vorkommen. Ventilsitze und Dichtungen aus PEEK helfen dabei, den Durchfluss von petrochemischen Gasen und Flüssigkeiten ohne das Risiko eines chemischen Abbaus zu steuern.

- Luft- und Raumfahrt – PEEK wird sowohl in der zivilen als auch in der militärischen Luftfahrt eingesetzt, und in beiden Bereichen werden nur zuverlässige, langlebige Materialien verwendet. In der Luft- und Raumfahrtindustrie erweisen sich die geringe Rauchentwicklung und die ausgezeichnete thermische Beständigkeit von PEEK als besonders wertvoll, da ungefülltes PEEK so hitze- und feuerbeständig ist, dass es von selbst verlöscht. Diese Eigenschaften machen es zu einer guten Wahl für Elektronik in der Luft- und Raumfahrt, die in der Regel stark beansprucht wird, und für thermische Isolatoren, die sowohl mit großer Hitze als auch mit sehr kalten Bedingungen umgehen müssen. Kohlefaserverstärkte PEEK-Typen wie 450CA30 und KT820CF30 bieten maximale Festigkeit und Steifigkeit ohne die hohe Dichte von glasfaserverstärkten PEEK-Typen.

- Medizinisch – Die Biokompatibilität von ungefülltem PEEK wurde bereits angesprochen. Diese Eigenschaft hat dazu geführt, dass ungefülltes PEEK als Implantat verwendet wird, einschließlich Wirbelsäulen- und Zahnimplantaten. Selbst mit Kohlefasern verstärktes PEEK bleibt über lange Zeiträume inert und stabil, so dass die Implantate die Patienten überleben. Aufgrund seiner Inertheit und Stabilität kann PEEK wiederholt autoklaviert werden, so dass es in wiederverwendbaren medizinischen Instrumenten eingesetzt werden kann. Ebenfalls wertvoll ist die Strahlendurchlässigkeit von PEEK. Mit anderen Worten: PEEK bleibt unsichtbar für die Radiobildgebung, einschließlich CT- und MRI-Scans sowie Röntgenaufnahmen. Diese Röntgendurchlässigkeit ist besonders wichtig für die Untersuchung von Gewebewachstumsprozessen, da das Implantat das umliegende Gewebe nicht abschirmt.

- Lebensmittel und Verpackungen – Ungefülltes PEEK gibt es in lebensmittelechten Varianten, so dass es in Geräte und Oberflächen integriert werden kann, die mit Lebensmitteln in Kontakt kommen. Zu den Standardanwendungen gehören Fülldüsen, Mischpaddel, Lager, Buchsen und Ventilkomponenten, insbesondere für die Verarbeitung von Zitrusfrüchten und Heißabfüllmaschinen. Die Ventilkörper sind von Acetal auf ungefülltes PEEK umgestiegen, da die Prozesstemperaturen gestiegen sind. Außerdem ist ungefülltes PEEK undurchlässig für alle CIP-Lösungen (Clean in Place).

Das oben Gesagte kratzt nur an der Oberfläche der PEEK-Anwendungen. Da Unternehmen eine immer größere Kosteneffizienz bei der Nutzung anstreben, greifen sie häufig auf PEEK zurück, um dieses Ziel zu erreichen. PEEK ist das am meisten verfügbare und vielseitigste Hochleistungspolymer auf dem heutigen Markt.

Welche Arten von PEEK gibt es?

Ungefülltes PEEK bietet unübertroffene chemische Inertheit, FDA-Konformität und Festigkeit bis zu 300°F. Aufgrund seiner hervorragenden Bearbeitbarkeit und Sauberkeit ist es unter allen ketonbasierten Polymeren das ideale Material für eng tolerierte, spanend bearbeitete Teile oder spritzgegossene Teile wie Zahnräder, Hülsen und biowissenschaftliche und medizinische Teile. Sehen Sie mehr zu KT820NT Umfassende Übersicht

Kohlefaserverstärktes PEEK bietet die höchste Festigkeit und Steifigkeit unter den PEEK-Typen. Es ist 7% leichter als glasfaserverstärkte Typen, obwohl es mehr Verstärkung pro Volumeneinheit enthält. Sie ist eine ausgezeichnete Wahl für spanend bearbeitete oder spritzgegossene Teile mit hoher Belastung. Sehen Sie mehr auf 450CA30 oder KT820CF30 Umfassende Übersichten.

Glasfaserverstärktes PEEK bietet eine höhere Festigkeit und Steifigkeit als ungefüllte PEEK-Typen, jedoch mit hervorragenden elektrischen und thermischen Isolationseigenschaften. Es ist eine ausgezeichnete Wahl für spanend bearbeitete oder spritzgegossene Teile, einschließlich Back-up-Dichtungen und Gehäuse von elektrischen Steckern. Sehen Sie mehr zu KT820GF30 Umfassende Übersicht

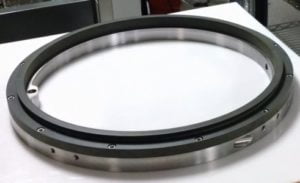

Bearing Grade PEEK bietet die niedrigsten Verschleißraten unter den PEEK-Typen für anspruchsvolle Verschleißanwendungen. Die gebräuchlichsten Sorten enthalten eine Kombination aus Graphit, PTFE und Kohlefasern, wobei das häufigste Mischungsverhältnis 10-10-10 ist. Diese Kombination sorgt für niedrige Reibung und höhere Leitfähigkeit, was höhere PVs und geringere Verschleißraten ermöglicht. Siehe 450FC30 oder KT820SL30 oder 450FE20 Filled Peek Umfassende Übersichten

Hochtemperatur-PEEK oder PEK hat eine etwas andere Chemie und basiert auf dem Polyetherketon PEK und nicht auf PEEK. PEK und PEKEKK bieten höhere Erweichungstemperaturen als herkömmliche PEEK-Chemikalien. Dank dieser Verbesserung können PEK-basierte Materialien wie HT ihre Festigkeit und Steifigkeit bei um 50°F höheren Temperaturen beibehalten, was das Potenzial von PEEK für elektrische Anschlüsse im Bohrloch erweitert. Siehe PEEK HT Umfassende Übersicht