PEEK (Polyetheretherketon) Überblick

Polyetheretherketon, allgemein als PEEK bezeichnet, gehört zur Polyetherketon-Familie der teilkristallinen Thermoplaste. Andere teilkristalline Materialien mit verschiedenen Verhältnissen von Ether zu Keton in ihrer Struktur sind PEK, PEKK, PEKEKK und PAEK. Das einzigartige Verhältnis von 2:1 zwischen Ether (E) und Keton (K) des PEEK-Polymers sorgt jedoch für eine überlegene chemische Beständigkeit im Vergleich zu anderen Polyetherketonen und ist ein wichtiger Faktor für die zunehmende Verwendung von PEEK.

PEEK ist bekannt für seine hohe Leistungsfähigkeit und verfügt über eine beeindruckende Liste physikalischer Eigenschaften. Der teilkristalline Thermoplast widersteht auch langfristiger Einwirkung von Hochdruckdampf, heißem Wasser und vielen sehr aggressiven Chemikalien. Seine Verschleißfestigkeit unter dynamischer Belastung trägt zu den Leistungsvorteilen bei, die hinter den PEEK-Spezifikationen für spritzgegossene und maschinell bearbeitete Komponenten stehen, die harten Einsatzbedingungen standhalten müssen.

PEEK Kunststoffe Lieferanten, Produkte

Seit der kommerziellen Einführung von PEEK im Jahr 1980 hat sich Victrex PLC zu dessen führendem Hersteller entwickelt und liefert den Ultra-Hochleistungsthermoplast weltweit von seinem Standort in Großbritannien aus. Die Anwendungsentwicklungen des Unternehmens erstrecken sich über mehr als 40 Jahre und haben zu einem weit verbreiteten Einsatz von PEEK für Komponenten in der Luft- und Raumfahrt, der Öl- und Gasexploration und -förderung, der Halbleiterherstellung, der Medizintechnik sowie der Militär- und Verteidigungsausrüstung geführt.

Mit der zunehmenden Verbreitung von Teilen aus Victrex® PEEK und dem wachsenden Bewusstsein der Ingenieure für die Fähigkeiten des Materials ergaben sich neue Anwendungsmöglichkeiten, die über die Leistungsgrenzen der ursprünglichen Typen hinausgingen. Diese Möglichkeiten führten zur Entwicklung von PEEK-Materialien, die ein breiteres Spektrum von Anwendungen abdecken. Zu den leistungsstärkeren Typen gehören Formulierungen mit verbesserten Lager- und Verschleißeigenschaften und mit Glas- und Kohlefasern verstärkt, die die strukturelle Festigkeit von PEEK deutlich erhöhen.

Seine relativ leichte Verarbeitbarkeit in der Schmelze führte auch dazu, dass der Kunststoff PEEK für verschiedene Verarbeitungsmethoden angepasst wurde, darunter Spritzgießen, Formgepresst und Extrusion von Fasern, Rohren, Schläuchen, Folien und halbfertigen Produkten. Durch die Eröffnung dieser Verarbeitungsalternativen wurden das Anwendungsspektrum von PEEK und die Branchen, in denen das Material eingesetzt wird, weiter ausgebaut.

Solvay begann Anfang der 2000er Jahre mit der Produktion von PEEK-Kunststoffen in den USA und entwickelte auch aktiv Produkte für anspruchsvolle Anwendungen in einer Reihe von Branchen. Die Produktfamilie von Solvay, die unter der Bezeichnung KetaSpire® PEEK vermarktet wird, umfasst Formulierungen mit Leistungsverbesserungen für höhere Verschleißfestigkeit und strukturelle Festigkeit. Die KetaSpire® PEEK Produktfamilie wird in der Regel ebenfalls durch Extrusion und Spritzgießen schmelzverarbeitet und dient zahlreichen Industrien und Anwendungen in Form von spanend bearbeiteten Teilen und extrudierten Halbzeugen, die zu Präzisionskomponenten verarbeitet werden, sowie extrudierten Folien und Rohren.

Zu den neueren Entwicklungen bei PEEK-Polymeren von Victrex PLC und Solvay gehören biokompatible Typen für implantierbare und nicht-implantierbare Life-Science-Anwendungen sowie Typen mit höherer Temperaturbeständigkeit. Invibio Biomaterial Solutions, ein Unternehmen von Victrex, bezeichnet seine Implantatqualität als PEEK-Optima™, und Solvay kennzeichnet sein implantierbares Produkt als Zeniva® PEEK.

PEEK-Halbzeuge für die maschinelle Bearbeitung

Da sich PEEK relativ einfach verarbeiten lässt, sind Halbzeuge aus einer Vielzahl von Qualitäten dieses Ultrahochleistungsthermoplasts für Maschinenbauer weltweit leicht erhältlich. Drake liefert sein komplettes Sortiment an PEEK-Halbzeugen an viele dieser Bearbeitungsunternehmen, die für die Herstellung von hochwertigen Präzisionsteilen qualifiziert sind.

Drake's PEEK Prozesskontrolle und Faserausrichtungstechnologie

Die Technologie von Drake Plastics für die Extrusion und das Spritzgegießen von PEEK-Formen konzentriert sich auf die genaue Kontrolle der hohen Temperaturen und Drücke, die bei der Schmelzverarbeitung auftreten. Unser Fachwissen in diesem Bereich gewährleistet ein Höchstmaß an Eigenschaften und Dimensionsstabilität von spanend bearbeiteten und spritzgegossenen Teilen aus PEEK.

Bei glas- und kohlefaserverstärkten PEEK-Typen ist die Technologie zur Steuerung der Faserorientierung ein wichtiger Faktor für die Leistung des fertigen Teils bei der Verarbeitung und Bearbeitung. Dies ist ein Bereich, in dem Drake über jahrzehntelange erfolgreiche Erfahrung verfügt, sowohl bei der Schmelzverarbeitung als auch bei der Festlegung der idealen Faserorientierung in spanend bearbeiteten Teilen, um eine maximale Festigkeit und Dimensionsstabilität für Ihre Anwendung zu erreichen.

Drake's PEEK Halbzeuge, Markennamen

Drake bietet eine komplette Familie von PEEK-Halbzeugen an, von unverstärkten und verbesserten Lager- und Verschleißtypen bis hin zu glas- und faserverstärkten Formulierungen in den verschiedensten Abmessungen der Branche.

Je nach verwendetem Kunststoff verwendet Drake Plastics die Marken Victrex® PEEK oder Solvay KetaSpire® PEEK für seine extrudierten Halbzeuge in optimaler Qualität. Zu diesen erstklassigen Halbzeugen gehören auch solche, die es nur bei Drake gibt, wie z.B. Stäbe mit einem Durchmesser von 10 Zoll (255 mm) und Platten mit einer Dicke von 4,0 Zoll (200 mm), die die größten Abmessungen extrudierter Halbzeuge darstellen, die weltweit erhältlich sind.

Drake bietet auch Halbzeuge mit der Bezeichnung Drake Industrial Grade PEEK an, die im Vergleich zu anderen handelsüblichen PEEK-Halbzeugen qualitativ gleichwertig oder etwas hochwertiger sind. Wie bei den PEEK-Stäben und -Platten der Konkurrenz werden die Produkte, die wir als Drake Industrial Grade PEEK bezeichnen, ohne Kunststoffe geliefert, die die Mil-P46183-Konformität bestätigen. Sie werden in großen Mengen unter Bedingungen extrudiert, die die für bestimmte Anwendungen erforderliche Wirtschaftlichkeit gewährleisten.

PEEK Leistungsprofil

Beibehaltung der Festigkeit und Dimensionsstabilität bei erhöhten Temperaturen

PEEK hat eine hohe Biege- und Zugfestigkeit bei hohen Temperaturen. Zu seinen Eigenschaften gehört eine Tg (Glasübergangstemperatur) von 150°C (302°F). Bei unverstärkten Sorten beträgt die Wärmeformbeständigkeit 315°F (157°C), und faserverstärkte Sorten behalten ihre hohe Festigkeit bei noch höheren Temperaturen. In den Eigenschaftsdaten von Victrex wird die Wärmeformbeständigkeit des mit 30 % Kohlefasern verstärkten Victrex 450 CA30 PEEK mit 271°C (520°F) angegeben, was einen deutlichen Leistungssprung gegenüber unverstärkten Formulierungen bedeutet. Es ist wichtig zu beachten, dass dieser Wert von Proben stammt, die mit den für den Test optimal ausgerichteten Fasern gespritzt wurden. Bei spritzgegossenen Teilen oder bei spanend bearbeiteten Teilen aus Halbzeugen wird dieses bestmögliche Ergebnis wahrscheinlich nicht erreicht.

PEEK weist außerdem eine außergewöhnliche Widerstandsfähigkeit gegen Kriechen oder Kaltfluss unter Belastung bei hohen Temperaturen auf. Dank seines niedrigen linearen Wärmeausdehnungskoeffizienten ist es auch bei extremen Temperaturschwankungen äußerst formstabil.

Drake Plastics extrudiert und spritzgegossen mehrere der hochfesten glas- und kohlefaserverstärkten PEEK-Formulierungen. Dazu gehören das mit 30% Glasfasern verstärkte KetaSpire KT820 GF30 und das mit 30% Kohlefasern verstärkte KetaSpire KT 820CF30 von Solvay sowie das mit 30% Kohlefasern verstärkte PEEK 450 CA30 von Victrex.

Abriebfestigkeit

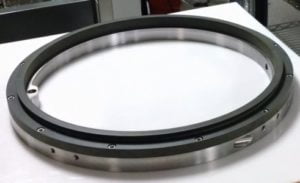

Obwohl PEEK eine hohe inhärente Verschleißfestigkeit aufweist, sind für Anwendungen, die hohen dynamischen Belastungen und Geschwindigkeiten ausgesetzt sind, verbesserte Lager- und Verschleißqualitäten von PEEK erhältlich. Ein großer Vorteil bei Maschinen und Produktionsanlagen ist, dass bewegliche Teile aus diesen Sorten oft keine externe Schmierung benötigen. Dadurch können Verunreinigungen durch Schmiermittel vermieden werden, was für Lebensmittel, pharmazeutische und ähnliche saubere Herstellungsprozesse von großem Vorteil ist. Dank ihrer längeren Lebensdauer können Teile aus verschleißfesten PEEK-Typen auch die Wartungskosten senken und die Produktionslaufzeiten zwischen den geplanten Wartungsarbeiten für den Austausch von Teilen verlängern.

Beispiele für lager- und verschleißverstärkte PEEK-Typen, die Drake Plastics in Halbzeuge und Teile umwandelt, sind Victrex 450 FC30 „10-10-10“, das PTFE, Graphit und Kohlefasern enthält, und Victrex 450 FE20 PEEK mit 20% dispergiertem PTFE-Pulver. Beide Sorten sind ebenfalls FDA-konform. Die mit Kohlefasern verstärkten Struktursorten Victrex 450 CA30 KetaSpire KT820 CF30 eignen sich optimal für einige Lageranwendungen, insbesondere für solche, die eine erhöhte Steifigkeit und Festigkeit erfordern. Zu den wichtigsten Voraussetzungen für höchste Leistung gehören eine ausreichend harte und glatte Verschleißfläche in einer Baugruppe sowie Betriebsbedingungen, die eine angemessene Wärmeableitung gewährleisten.

Chemikalien- und Hydrolysebeständigkeit

Die chemische Beständigkeit ist eine der bemerkenswertesten Eigenschaften von PEEK. Das einzigartige Verhältnis von Ether (E) zu Keton (K) von 2:1 verleiht dem Hochleistungsthermoplast eine bessere chemische Beständigkeit als anderen Polyetherketonen wie PEK, PAEK und PEKEKK. Seine Fähigkeit, einer bemerkenswert breiten Palette von Chemikalien langfristig standzuhalten, hat zu vielen Anwendungen geführt, bei denen es Metalle ersetzt hat, um die Lebensdauer in aggressiven Umgebungen zu verlängern, z. B. bei Bohrlochausrüstungen in der Öl- und Gasindustrie.

PEEK widersteht auch längerer Einwirkung von heißem Wasser, Dampf und Strahlung. Anwendungen in der Lebensmittel- und Pharmaproduktion nutzen diesen Vorteil mit FDA-konformem PEEK für Komponenten, die zwischen den Produktläufen gründlich gereinigt und desinfiziert werden müssen.

Reinheit

Die Halbleiterindustrie hat verschiedene PEEK-Qualitäten für Werkzeuge und Vorrichtungen spezifiziert, da es sich um ein sehr reines Material handelt. Diese Eigenschaft minimiert die ionische Kontamination bei Nassprozessen mit verschiedenen Chemikalien bei hohen Temperaturen.

Entflammbarkeitsklassen

Aufgrund seiner Entflammbarkeitswerte wird PEEK auch häufig für elektrische und Flugzeugkomponenten verwendet. Unverstärktes PEEK hat eine UL94 V-0 Einstufung bei 0,060″ und die faserverstärkten Typen haben eine UL94 V-0 Einstufung bei 0,020″ Dicke. PEEK erfüllt auch die FAA-Normen zur Flammen- und Rauchentwicklung für strukturelle und elektrische Komponenten in Flugzeugen.

Typische PEEK-Anwendungen

Die Anwendungen für die verschiedenen PEEK-Formulierungen zeichnen sich in der Regel dadurch aus, dass die Chemikalien- und Hydrolysebeständigkeit des Hochleistungsthermoplasts, seine hohe Festigkeit bis zu den Temperaturgrenzen, seine Ionenreinheit und seine Verschleißfestigkeit gefragt sind.

Die Öl- und Gasindustrie hat die Vorteile von PEEK für Komponenten in Bohrlochausrüstungen erkannt, wo PEEK für Dichtungen, Ventilsitze, Isolatoren und elektrische Anschlüsse spezifiziert wird. Zu den Anwendungen in der industriellen Produktion gehören Komponenten von Lager- und Verschleißmaschinen sowie Spitzen von Plasmaschweißgeräten. Chemische Inertheit und geringe ionische Verunreinigungen sind die Gründe für die Wahl von PEEK für Werkzeuge und Vorrichtungen in den chemischen Prozessen der Halbleiterherstellung. Seine geringe Rauchentwicklung, strukturelle Festigkeit und thermische Beständigkeit gehören zu den Leistungsvorteilen von PEEK für Flugzeugkomponenten. FDA-konforme Lager- und Verschleißteile sowie unmodifizierte PEEK-Typen dienen auch einer Vielzahl von Anwendungen mit Lebensmittelkontakt in Verarbeitungs- und Verpackungsanlagen.

Die Anwendungsmöglichkeiten für PEEK werden mit der Entwicklung neuer Klassen des Ultrahochleistungsthermoplasts weiter ausgebaut. High Temperature PEEK XT zum Beispiel eignet sich für Anwendungen, die die thermischen Möglichkeiten herkömmlicher PEEK-Typen übersteigen. Darüber hinaus haben Solvay und Victrex mit ihren Entwicklungen von biokompatiblen Typen die Einsatzmöglichkeiten von PEEK erweitert.

PEEK für hohe Temperaturen

Das von Solvay entwickelte Hochtemperatur-PEEK mit der Bezeichnung KetaSpire® PEEK XT erweitert die thermischen und mechanischen Eigenschaften und damit den Anwendungsbereich dieses außergewöhnlichen Hochleistungsthermoplasten. Das Material ist ein echtes PEEK. Es hat das gleiche Verhältnis von 2:1 Ether (E) zu Keton (K), das dem Polymer im Vergleich zu anderen hochtemperaturbeständigen Polyetherketonen von Natur aus eine überlegene chemische Beständigkeit verleiht.

Die für das Spritzgießen und die Extrusion erhältlichen KetaSpire PEEK XT Kunststoffe für hohe Temperaturen umfassen eine unverstärkte Variante sowie mit 30% Glasfasern und Kohlefasern verstärkte Formulierungen.

Was die thermische Leistung betrifft, so ist die Glasübergangstemperatur von PEEK XT mit 338°F (170° C) um 36°F (20°C) höher als bei herkömmlichem, unverstärktem PEEK. Seine Schmelztemperatur ist ebenfalls um 45°C (81°F) höher. High Temperature PEEK XT behält seine höhere mechanische Festigkeit und seine ausgezeichneten elektrischen Eigenschaften auch bei Temperaturen, die über die Möglichkeiten herkömmlicher PEEK-Typen hinausgehen. Solvay berichtet, dass PEEK XT einen um 400 Prozent höheren Zugmodul und eine um fast 50 Prozent höhere Zugfestigkeit bei 160°C (320°F) als herkömmliches PEEK aufweist. Außerdem bietet es eine erhebliche Steigerung der Durchschlagfestigkeit und des Durchgangswiderstands für elektrische Anwendungen, die höheren Temperaturextremen ausgesetzt sind.

Die Anwendungen für die verschiedenen Qualitäten von Ultrahochleistungs-PEEK XT profitieren von der höheren Festigkeit bei höheren Temperaturen, der elektrischen Isolierung und den isolierenden und ablativen Eigenschaften im Vergleich zu herkömmlichem PEEK.

Zu Drakes Fähigkeiten im Bereich Hochtemperatur-PEEK XT gehören spritzgegossene Teile und halbfertige bearbeitete Teile sowie präzise CNC-gefertigte Teile. Alle basieren auf dem unverstärkten KetaSpire XT-920 NT von Solvay, dem mit 30% Kohlefasern verstärkten KetaSpire XT-920 CF30 und dem mit 30% Glasfasern verstärkten KetaSpire XT-920 GF30 PEEK.

Medizinische und biokompatible PEEK-Typen

PEEK bietet mehrere Vorteile gegenüber Metallen und anderen Materialien für medizinische und biowissenschaftliche Anwendungen. Die inhärente Beständigkeit des Materials gegen Chemikalien, Gammastrahlung und Hochdruckdampf verlängert die Lebensdauer von Instrumenten und Geräten, die häufig im Autoklaven sterilisiert werden müssen. Das geringe Gewicht ist ein Vorteil für chirurgische und zahnmedizinische Werkzeuge. Die Fähigkeit, PEEK zu spritzgießen, ermöglicht auch eine wirtschaftliche und exakte Reproduzierbarkeit von Werkzeugen und Geräten in der Großserienproduktion. Es sind mehrere PEEK-Typen erhältlich, die die Anforderungen an die Konformität und Zertifizierung für diese und andere Anwendungen in der medizinischen Industrie erfüllen.

Auch implantierbare PEEK-Typen haben sich im medizinischen Bereich durchgesetzt. Sie bieten sowohl eine hohe Festigkeit als auch Röntgentransparenz, ein Vorteil für die Visualisierung von implantierten Geräten mit verschiedenen medizinischen Bildgebungsverfahren.

Victrex hat eine Familie von biokompatiblen Typen unter der Bezeichnung PEEK-Optima™ entwickelt, die sich für Komponenten und Geräte für Kurzzeit- und Dauerimplantate beim Menschen durchgesetzt haben. Diese Qualitäten werden von invibio® Biomaterials Solutions, einem Victrex Unternehmen, streng verwaltet und tragen die kommerzielle Bezeichnung PEEK-Optima™.

Solvay bietet auch ein Portfolio an biokompatiblen PEEK-Typen für implantierbare und nicht-implantierbare Anwendungen. Diese Materialien tragen den Markennamen Zeniva® PEEK und sind unter streng kontrollierten Bedingungen für qualifizierte Unternehmen in der medizinischen Industrie erhältlich.

Drake's Produktentwicklung und Bearbeitung von fortschrittlichen PEEK-Produkten

Die Prozess- und Produktentwicklung bei neuen Materialien wie Hochtemperatur-PEEK XT ist ebenfalls ein wichtiger Schwerpunkt bei Drake. Unsere Investitionen in diesem Bereich bieten Ingenieuren und Planern Zugang zu neuen Hochleistungsthermoplasten in einer breiten Palette von Abmessungen und Konfigurationen für spanend bearbeitete Teile. Drakes Spritzgießkapazitäten stehen auch für den nahtlosen Übergang von spanend bearbeiteten Teilen zu spritzgegossenen Teilen zur Verfügung, wenn das Volumen die Investition in Werkzeuge rechtfertigt.

Unsere strengen Qualitätskontrollsysteme und Zertifizierungen haben Drake auch als kompetenten und zuverlässigen Partner für das Extrudieren, Bearbeiten und Spritzgiessen von Komponenten für Kunden aus der Medizin- und Biowissenschaftsbranche positioniert, die uns mit den implantierbaren Zeniva® PEEK Halbzeugen und Kunststoffen von Solvay beliefern.