Hohe PV-Lageranwendungen sind selbst für Hochleistungspolymere wie Torlon, PEEK und PPS schwierig. Der Grund dafür ist einfach: Reibungswärme, die insbesondere durch die Geschwindigkeitskomponente von „P x V“ erzeugt wird, kann nicht so leicht abgeleitet werden wie bei von Natur aus besser leitenden Lagermaterialien (z. B. Metallen). Die Hitze erweicht das Polymer und dehnt es thermisch aus. In den meisten eingespannten Lagern (z. B. in Gleitlagern/Buchsen oder Planlagern) kann der Kunststoff, dessen CLTE-Wert höher ist als der des ihn einspannenden Metalls, nirgendwo hin und kollabiert auf die Welle oder den Kolben. Eine übermäßige Wärmeentwicklung führt schließlich zum Ausfall der Lager durch Überhitzung oder übermäßigen Verschleiß.

Warum PAI kein typischer Thermoplast ist…

Die einzigartige Chemie von Torlon® PAI (Polyamid-Imid) ermöglicht es den thermoplastischen Polymerketten, sich während der Aushärtung zu verlängern und zu vernetzen. Die Aushärtungsgeschwindigkeit wird bei 262°C/ 500°F optimiert, wobei die Oberfläche der Teile und Formen die volle Aushärtung erreicht, während die inneren Bereiche etwas weniger ausgehärtet bleiben. Für die vollständige Aushärtung sind im Allgemeinen mehr als 2 Wochen bei 262°C/ 500°F erforderlich. Alle von Drake extrudierten Torlon-Formteile werden als Teil der Verarbeitung nachgehärtet geliefert. Der offensichtlichste Beweis dafür ist die harte, verdunkelte Haut auf allen ausgehärteten Torlon-Formen und -Teilen. Diese vollständig ausgehärtete äußere Oberfläche hat die höchste Tg und die höchste Verschleiß- und Chemikalienbeständigkeit – eine gute Sache.

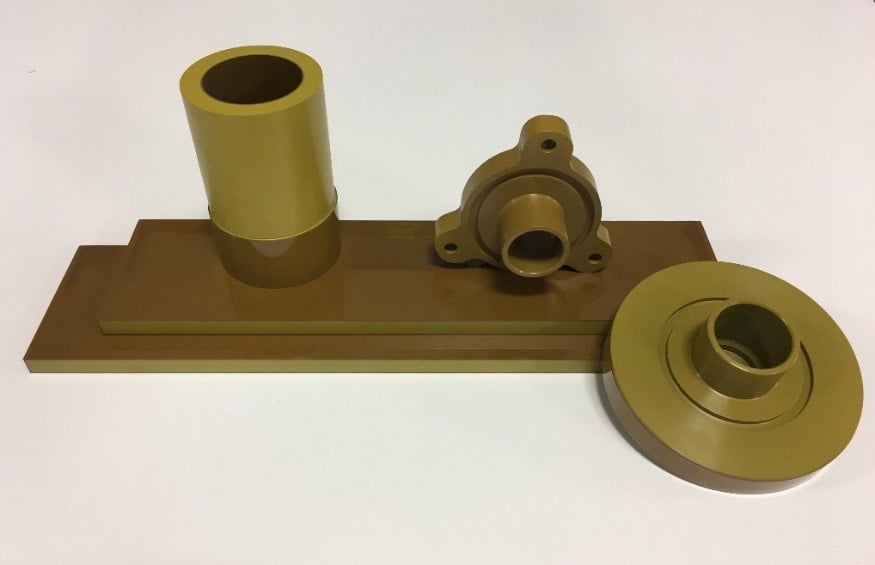

Nehmen wir an, Sie bearbeiten Lager oder Rollen aus stranggepresstem Torlon-Stab und planen, die Innenfläche als Lagerfläche zu verwenden. Diese Oberfläche war einst Teil des Ruteninneren, d. h. sie hat nicht diese verdunkelte „Heilhaut“. Nur die Außenseite der Stange ist noch in diesem Zustand. Wie können wir diese harte, verschleißfeste und chemisch resistente Haut wieder auf die Verschleißoberfläche bekommen? Hier kommt die Nachhärtung nach der Bearbeitung ins Spiel. Bei der Nachhärtung einer bearbeiteten Buchse wird die „gehärtete“ Haut auf alle freiliegenden Oberflächen aufgetragen – also auf die, die am wichtigsten sind. Siehe die dunklere Haut in der folgenden Torlon 4203 als Beispiel. Das dreilappige Fertigteil ist nach der Bearbeitung nachgehärtet worden. Beachten Sie die verdunkelten Außenflächen. Diese Haut ist bei dunkleren graphithaltigen Sorten wie 4301 und 4275 nicht immer so ausgeprägt, aber sie ist dennoch vorhanden.

Wie viel besser ist Torlon also nach der Aushärtung…

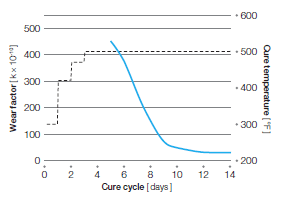

Wussten Sie, dass Torlon PAI, das nach der Bearbeitung nachgehärtet wurde, eine 1/10 höhere Verschleißrate und einen doppelt so hohen PV-Grenzwert aufweist wie Torlon, das nach der Bearbeitung nicht nachgehärtet wurde? Siehe das folgende Diagramm aus dem Torlon Design Guide von Solvay.

Dies gilt insbesondere für Torlon 4301, eine Allzweck-Verschleißsorte, und die Spezial-Verschleißsorten 4275, 4435 und 4630. Aber auch Torlon 4203, 5030 und 7130 profitieren von der Nachhärtung, wenn es auf maximale Haltbarkeit ankommt. Es ist wichtig, darauf hinzuweisen, dass bei Anwendungen mit niedrigem V-Wert (auch wenn der P-Wert hoch ist) die gleiche Verschleißminderung durch Nachhärtung nach der Herstellung nicht erreicht wird, aber Nachhärtung ist eine billige Versicherung.

Was ist, wenn ich keine Zeit oder keinen Ofen habe, um Teile zu härten…

Drake bietet für alle bei uns gekauften Torlon-Produkte einen Nachbehandlungsservice an. In der Regel können wir Teile innerhalb von 2 Wochen gegen eine Gebühr zurücksenden, die sich nach der Anzahl der Teile und den Zertifizierungsanforderungen richtet, in der Regel aber bei ca. 300 US-Dollar liegt. Es wird dringend empfohlen, uns bei der Bestellung von Lagerbeständen zu benachrichtigen, wenn Ihre Teile nach der Bearbeitung erneut gehärtet werden sollen. Wir treffen zusätzliche Vorsichtsmaßnahmen und bieten technische Unterstützung, um Ihren Erfolg zu gewährleisten.

Es gibt einen manchmal vergessenen Ansatz, um diese ausgehärtete Haut auf den Innendurchmesser einer Buchse oder Rolle ohne Nachhärtung zu bekommen… Beginnen Sie mit einem maßgeschneiderten Drake Seamless Tube™, das nur einen leichten Schnitt des Innendurchmessers ermöglicht und die ursprüngliche Aushärtungshaut intakt lässt. Die Haut ist in der Regel 0,030″ bis 0,050″ tief, was bedeutet, dass eine OD/ID-Kombination, die für ein bestimmtes Teil ausgelegt ist, eine schlanke Verarbeitung ermöglicht, indem sie sowohl die Bearbeitungszeit als auch den Materialverlust reduziert und gleichzeitig die Notwendigkeit einer Nachhärtung eliminiert.

Probieren Sie Torlon zum ersten Mal als Lager aus? Warum experimentieren Sie nicht sowohl mit ausgehärtetem als auch mit unbearbeitetem Torlon? Die Torlon-Verschleißsorten eignen sich sehr gut für Hochtemperatur- und Hoch-PV-Anwendungen. Mit einer nachgehärteten Verschleißoberfläche wird Torlon PAI von einem hervorragenden Lagerwerkstoff zu einem herausragenden Werkstoff, der alle anderen Kunststoffe unter den meisten Bedingungen übertrifft.