Die Herstellung von Teilen aus extrudierten Rohteilen wird bevorzugt, wenn das Spritzgießen nicht praktikabel ist, und oft auch aus Gründen der Teileleistung. Erfahrene Kunststofftechniker haben gelernt, dass die Leistung eines maschinell bearbeiteten Teils die eines Spritzgussteils bei weitem übertreffen kann, doch ein Vergleich der Datenblätter für Kunststoffe und Formen lässt das genaue Gegenteil vermuten.

Warum stimmen die Eigenschaften von extrudierten Formen nur selten mit den Eigenschaften überein, die auf einem Harzdatenblatt angegeben sind?

Der Schlüssel zum Verständnis dieser Beobachtung ist das Verständnis der Orientierung im Zusammenhang mit dem Materialfluss, insbesondere bei der Verwendung von faserverstärkten Sorten. Die molekulare Orientierung aufgrund von Schmelzeflussprofilen wirkt sich auch auf ungefüllte Sorten aus, so dass dieselben Grundsätze gelten, obwohl die Anisotropie bei unverstärkten Sorten weniger ins Gewicht fällt.

Alle Harzdatenblätter und Materialeigenschaften (C of A – Certificate of Analysis) werden anhand von spritzgegossenen Zugstäben erstellt. Die vom Hersteller der Harzpellets angegebenen Datenblatteigenschaften oder Zertifizierungen werden von der Industrie akzeptiert, um die Konformität einer Partie mit einer Norm zu bestätigen. Diese Werte sind selten, wenn überhaupt, eine genaue Darstellung der Festigkeit, der Dehnung oder des Wärmeausdehnungskoeffizienten eines fertigen Teils in allen Richtungen.

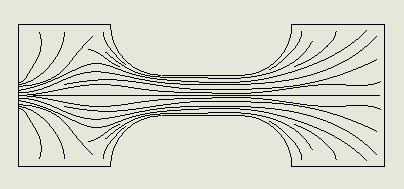

Abbildung 1: Geformter Zugstab – veranschaulicht das Füllprofil eines spritzgegossenen Zugstabs, d. h. die Faserausrichtung beim Einspritzen von geschmolzenem Material durch eine Einspritzdüse zum „Auspacken“ und zur Herstellung eines Teils voller Dichte in einer polierten Form. Anschließend friert die Kühlform das Teil an Ort und Stelle ein. Die polierte Form hinterlässt eine hervorragende Oberfläche ohne gebrochene oder abgeschnittene Fasern. Die Fasern sind nahezu perfekt in der Zugrichtung der Prüfung ausgerichtet.

Da alle Kunststoffeigenschaften mit Hilfe von spritzgegossenen Zugstäben wie oben beschrieben charakterisiert werden, wird allgemein angenommen, dass alle spritzgegossenen Teile und Formen bessere Eigenschaften aufweisen als ihre Gegenstücke, die aus extrudierten Formen hergestellt werden. Während dies im Falle einer Zugstange zutrifft, haben nur sehr wenige Spritzgussteile ein „nahezu perfektes“ Füllprofil, das die Materialfestigkeit in einer benötigten Ausrichtung optimiert. Da sich nur wenige spritzgegossene Teile dazu eignen, in Zugstäbe zerlegt zu werden (wo ihre wahren Eigenschaften gezeigt werden können), hält sich hartnäckig der Irrglaube, dass diese optimalen Harzeigenschaften bei spritzgegossenen Teilen erreicht werden.

Die nachstehende Tabelle zeigt die Ergebnisse für spritzgegossenes 30% kohlenstofffaserverstärktes PEEK, das zu unterschiedlichen Prüfkörpern verarbeitet wurde. Die Werte der Harzzertifizierung werden mit Werten verglichen, die mit Hilfe von Zugstäben ermittelt wurden, die aus einer 4 mm dicken (75 mm x 75 mm) spritzgegossenen quadratischen Platte aus der gleichen Harzcharge hergestellt wurden. Die Zugstäbe wurden in 3 Richtungen vorbereitet: in Fließrichtung, 45 Grad zur Fließrichtung und senkrecht zur Fließrichtung, um die Richtungsabhängigkeit der Eigenschaften zu verdeutlichen.

| Zugfestigkeit (psi) | Zugmodul (Mpsi) | Dehnung (%) | % Festigkeit des IM-Zugstabs | |

|---|---|---|---|---|

| Spritzgegossene Zugstäbe (ISO 527) | 37700 | 3.8 | 1.5 | — |

| Aus spritzgegossener Plakette geschnittene Zugstäbe, Fließrichtung | 23500 | 2.5 | 1.0 | 62% |

| Zugstangen aus spritzgegossener Platte geschnitten, 45° zum Fließen | 18300 | 1.6 | 0.7 | 49% |

| Aus spritzgegossener Platte geschnittene Zugstäbe, senkrecht zum Fluss | 16200 | 1.4 | 0.6 | 43% |

Beachten Sie, dass selbst Proben, die in Fließrichtung bearbeitet werden, nicht die Eigenschaften des „Harzdatenblatts“ erreichen. Selbst bei spritzgegossenen Teilen und Formen gibt es eine Richtungsabhängigkeit der Eigenschaften.

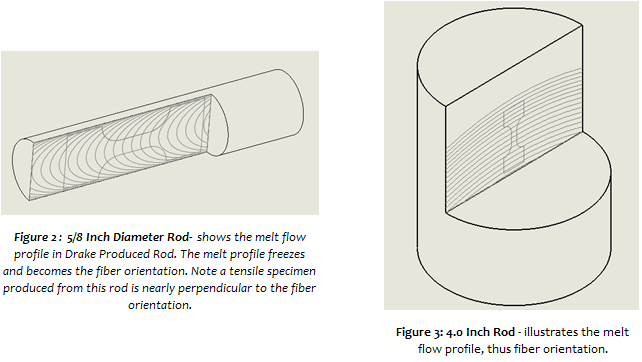

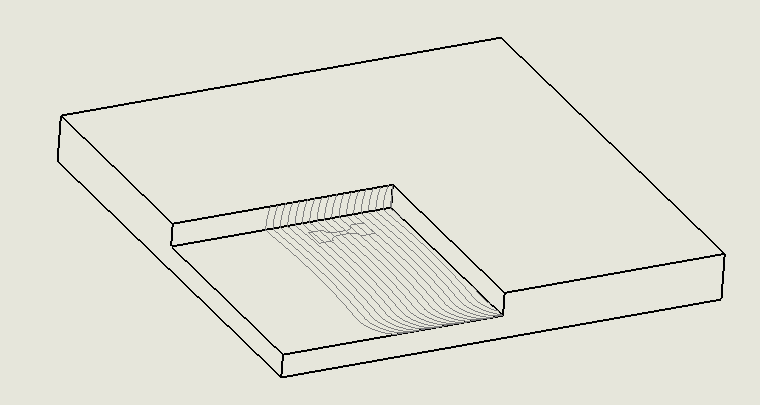

Wie sieht nun diese Richtungsabhängigkeit bei extrudierten Formen aus? Die sehr langsame Extrusions- und Abkühlungsgeschwindigkeit von außen nach innen führt zu einem „Schmelzkegel“, der die Grenze zwischen geschmolzener und fester Polymerphase darstellt. Ein Großteil der Verstärkungsphase richtet sich entlang dieses Schmelzkegels aus, was bedeutet, dass sich die Richtungsabhängigkeit mit der Form des Schmelzkegels ändert. Die folgenden Diagramme veranschaulichen diese Bedingung für eine Vielzahl von Formen. Die hellgrauen Linien stellen die allgemeine Form des Schmelzkegels dar. Beachten Sie, dass die Form dieses Kegels dreidimensional ist, d. h. die Form ist konisch im Falle eines Stabes oder parabolisch in Form einer Platte. Drake’s Seamless Tube hat einen Schmelzkegel, der in einer zweidimensionalen Zeichnung schwer darzustellen, aber leicht zu beschreiben ist. Die vorherrschende Faserrichtung liegt in der „Reif“-Richtung, was bedeutet, dass die Fasern und damit der „Schmelzkegel“ eher wie ein „Barbierstab“ aussehen.

Abbildung 2: 12 x 12 x 1¼ Zoll große flache Platte – zeigt das Fließprofil der Schmelze und damit die Faserorientierung der extrudierten Drake-Platte.

Um die Leistung von Polymerteilen zu maximieren, müssen Sie die Form, mit der Sie beginnen, die Ausrichtung der Teile innerhalb der Formen und die spezifische Position von Anschnitten und Entlüftungen berücksichtigen, wenn Sie Teile oder Formen spritzgießen wollen. Die Ingenieure von Drake sind sich dessen bewusst und berücksichtigen dies stets bei der Entwicklung einer Prozessfolge zur Herstellung eines leistungsrelevanten Teils. Fragen Sie Drake.