Die Forschungs- und Entwicklungsinitiativen von Drake konzentrieren sich auf Ultrahochleistungspolymere und umfasst mehrere Technologiebereiche. Das Wichtigste – und das Rückgrat unseres Unternehmens – ist die Schmelzprozesstechnologie. Unser Schwerpunkt liegt auf der Entwicklung optimaler Bedingungen für das Spritzgießen und Extrudieren neuer Halbzeuge aus den Werkstoffen unseres Portfolios sowie auf neue Rezepturen von Hochleistungskunststoffen. Das Ziel: die optimalen Eigenschaften jedes von uns verarbeiteten Polymers zu erhalten, damit wir nicht nur Teile zum Drucken liefern, sondern auch Materialien, die in diesen Teilen ihre volle Leistung erbringen.

Das Drake Engineering Team nutzt das Know-how der Polymerwissenschaft, die neuesten CAD/CAM-Pakete, Simulationssoftware, fortschrittliche Automatisierungs- und Steuerungssysteme, mechanische Konstruktionserfahrung und jahrelange Erfahrung in der Verarbeitung von Ultra-Hochleistungskunststoffen, um Maschinen und Werkzeuge zu entwerfen, zu entwickeln und zu konstruieren, die für diese Materialien einzigartig sind. Dieser spezialisierte Ansatz führt zu Verfahren, die Werkstücke mit optimalen Eigenschaften und unübertroffener Qualität produzieren. Darüber hinaus wird eine Prozessmethodik für die Extrusion neuer Halbzeuge entwickelt, die den Anwendungsbereich von Ultrahochleistungskunststoffen erweitert. Zu den Ergebnissen gehören Drakes einzigartiges Seamless Tube® und die weltweit größten im Handel erhältlichen Durchmesser und Dicken von extrudierten Stangen.

Das Drake Plastics Engineering Team arbeitet auch mit Kunden zusammen, um ihre eigenen Polymerformulierungen in Halbzeuge für ihre eigenen Anwendungen zu verwandeln. Dies umfasst oft mehrere Kompetenzen, die Drake in seinem Werk hat. Schlüsselfertige Projekte können die Umwandlung mehrerer Polymerformulierungen, die Validierung ihrer Leistung in unserem thermomechanischen Testlabor und die Herstellung von Prototypteilen in unserer CNC-Präzisionsbearbeitung zur Bewertung durch den Kunden umfassen.

Unsere Arbeit mit Kunden umfasst auch die Anwendungsentwicklung. Wir können auf mehr als zwei Jahrzehnte Erfahrung zurückblicken, wenn es darum geht, das Design ihrer Teile zu optimieren, das optimale Polymer und die optimale Type für die unter den Endanwendungsbedingungen geforderte Leistung auszuwählen und die richtige Produktionsmethode für jedes Teil zu wählen.

In allen Fällen messen wir den Erfolg an der Herstellung von Bauteilen, die das volle Potenzial der Eigenschaften jedes Polymers auf höchstmöglichem Qualitätsniveau und mit gleichbleibender Qualität bieten.

Extrusion: Eine bahnbrechende Technologie, getrieben von Kundenanforderungen

Durchbrüche in der Technologie und in der Konstruktion von Anlagen für die Extrusion von Ultra-Hochleistungsthermoplasten kennzeichnen die Geschichte von Drake ebenso wie unser Erfindungsreichtum. Die treibende Kraft dahinter: Jedes Produkt von Drake Plastics entsteht aus den Bedürfnissen und Herausforderungen unserer Kunden.

In mehr als zwei Jahrzehnten hat Drake die weltweit größten Stabdurchmesser und Plattenstärken aus Torlon PAI, PEEK und Ryton PPS entwickelt. Seit dem ersten Tag haben unsere kontinuierlichen Investitionen in die Entwicklung – die alle auf Kundenwünschen beruhen – dazu geführt, dass Drake Plastics die größte Auswahl an Sorten und effizienten Abmessungen und Konfigurationen für alle unsere Ultra-Hochleistungskunststoffe anbietet.

Unser Technologieteam entwickelt gemeinsam mit unseren Kunden einzigartige extrudierte Produkte, die das Problemlösungspotenzial dieser Hochleistungspolymere auf völlig neue Bereiche ausweiten. Drake PAI-Dünnplatten und -Folien zum Beispiel bieten jetzt ein einzigartig hartes, haltbares, hochtemperatur- und chemikalienbeständiges, dünnes, verklebbares Substrat mit außergewöhnlichen Verschleiß- und elektrischen Eigenschaften, ohne dass man mit dickeren Platten beginnen und diese auf die benötigten dünnen Abmessungen fräsen muss.

Die kontinuierlichen Investitionen von Drake in die Entwicklung stellen sicher, dass unsere Kunden Zugang zu einer breiten Palette effizienter Halbzeuge, Größen und Formate in allen unseren Ultra-Hochleistungs-Kunststoffen haben. Zusätzlich zu unserer Entwicklungsarbeit tragen die fortlaufenden Investitionen in Extrusionskapazität sowie unser langjähriger, zuverlässiger und reaktionsschneller Kundenservice zu unserer Erfolgsbilanz bei.

Nahtloses Rohr®

Ein erfinderischer Ansatz bei der Extrusion von Rohren führte zur Entwicklung des einzigartigen Seamless Tube® von Drake aus Torlon® PAI und Ultem™ 2300. Wie der Name schon sagt, extrudiert Drake Plastics Rohre aus diesen Ultra-Hochleistungskunststoffen ohne Nähte, die auch als Schweißlinien bezeichnet werden. Nähte sind anfällig für Rissbildung, Porosität und fehldende Maßhaltigkeit. In der Tat kann eine Bindenaht in PAI nur die Hälfte der Festigkeit des sie umgebenden homogenen Materials aufweisen. Die Gleichmäßigkeit des Polymers im gesamten Rohr trägt ebenfalls zu einer gleichbleibenden Leistung der Fertigteile im Einsatz bei. Nahtlose Rohre bieten auch erhebliche Kosteneinsparungen bei großvolumigen AD/ID-Anwendungen im Vergleich zur Bearbeitung des ID aus Stäben, da sie den Materialverbrauch, die Bearbeitungszeit und den Werkzeugverschleiß reduzieren.

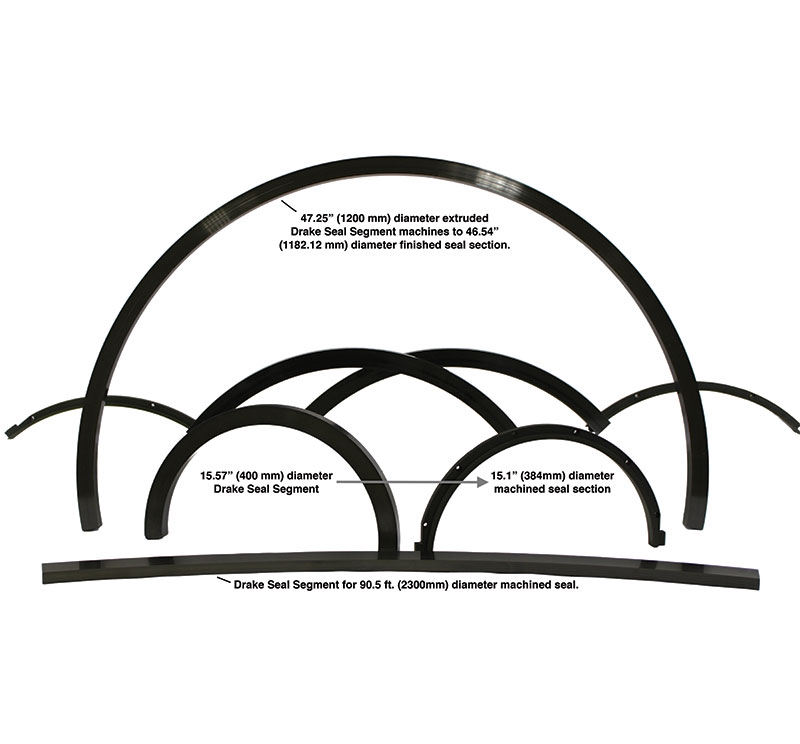

Drakes intensives Streben nach schlanken Produktionsmethoden führte auch zur Entwicklung von Seal Segments®. Diese einzigartigen extrudierten Bögen sind für jeden Durchmesser über 400 mm erhältlich. Kundenspezifische, unbegrenzte Größen sind dank des modularen Werkzeugdesigns von Drake mit sehr wirtschaftlichen Werkzeugen erhältlich.

Dichtungssegmente können auf die erforderlichen Fertigstellungstoleranzen für geteilte Dichtungen und segmentierte Dichtungen und Lager bearbeitet werden. Der daraus resultierende geringere Materialverlust senkt die Kosten um 50 % oder mehr im Vergleich zur Herstellung des gleichen Teils aus formgepresstem Ring oder Rohr, und die Einsparungen betragen das Vierfache oder mehr im Vergleich zur Bearbeitung von Teilen aus Platten. Darüber hinaus bietet Drake Dichtungssegmente in Bögen an, die über die erforderliche Bauteillänge hinausgehen, so dass zusammenpassende Hälften oder Segmente schnell und einfach hergestellt werden können. Dadurch entfällt die Notwendigkeit, formgepresste Ringe oder Rohre zu teilen, die Abschnitte zusammenzustecken, zu bandagieren und die gesamte Baugruppe in eine Kreisform zu bringen, die für die Endbearbeitung zu fertigen Teile geeignet ist.

Drake’s Seal Segments® sind in allen Qualitäten von Torlon PAI und PEEK erhältlich. Im Gegensatz zu formgepressten Rohren bzw. Ringen werden Dichtungssegmente mit den Materialeigenschaften extrudierter Profile und Harzhersteller-Zertifizierungen nach AMS-, ASTM- und Mil-P-Normen geliefert.

Kundenspezifische Formate sind eine weitere kundenorientierte Lösung, die Drake anbietet. Dazu gehören Halbzeuge für großvolumige Teile in Größen, die den endgültigen Abmessungen der Teile sehr nahe kommen, sogenannte „near net shapes“. Dies verbessert die Effizienz und verringert den Materialverlust bei der Bearbeitung. Drake extrudiert auch kosteneffiziente kundenspezifische Längen, die ideal für große Drehmaschinen sind. Einige Maschinen benötigen fast 300 mm an Einspannmaterial, was die Ausbeute bei einer Standardmeterlänge oder eines 1220 mm langen Stab stark beeinträchtigt. Um diesen erheblichen Materialverlust zu verringern, bietet Drake kundenspezifische Längen von bis zu 3,0 m auf Anfrage.

Drake extrudiert auch kundenspezifische Halbzeuge für Kunden, die ihre eigenen Rezepturen bereitstellen und ihre Produkte als extrudierte Halbzeuge oder nachbearbeitete Fertigteile gemäß ihren eigenen speziellen Anforderungen anbieten möchten.

All diese kundenspezifischen Dienstleistungen untermauern unser Bestreben, unsere Kunden mit Produkten, Formaten und Dienstleistungen zu unterstützen, die in der Branche der extrudierten Profile nicht erhältlich sind.

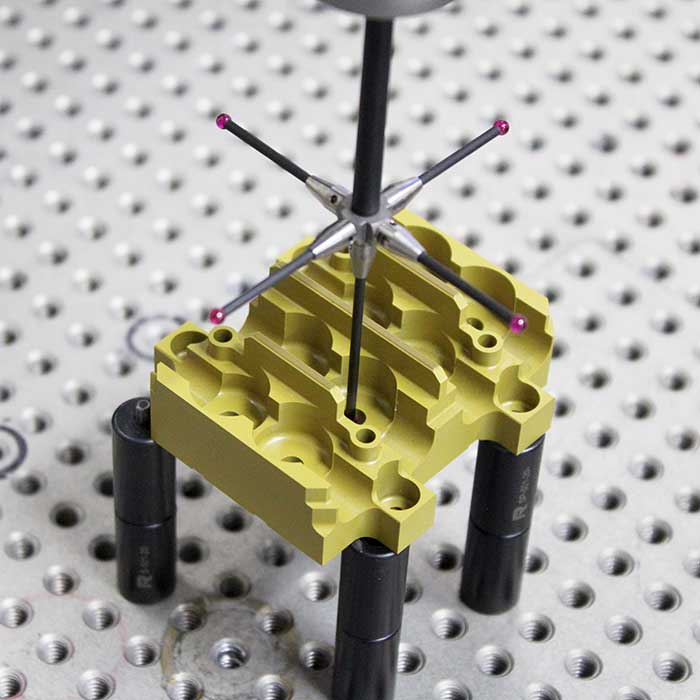

Die Fähigkeiten und das Fachwissen von Drake im Bereich der Präzisionsbearbeitung sind voll und ganz auf die Herstellung von Teilen mit gleichbleibend hoher Qualität aus Ultra-Hochleistungskunststoffen ausgerichtet. Dazu gehören von Drake hergestellte Halbzeuge, die aus Torlon PAI, Victrex und KetaSpire PEEK, einschließlich Hochtemperatur-XT-920 PEEK, Ultem PEI, AvaSpire PAEK, Ryton R4 PPS und Drake PAI, sowie Vespel, Meldin (PI), Celazole PBI und anderen Ultrahochleistungspolymeren extrudiert werden.

Bauteile, die aus diesen Ultrahochleistungskunststoffen hergestellt werden, müssen langfristig extrem harten Anwendungsbedingungen standhalten. Um aus jedem Material die maximale Leistung herauszuholen und sicherzustellen, dass die fertigen Teile eine gleichbleibende Leistung haben, sind Erfahrung und Fachwissen in der Verarbeitung und Bearbeitung sowie ein erstklassiger Maschinenpark in einer kontrollierten Umgebung von großer Bedeutung. Drake bietet ein einzigartig hohes Maß an Know-how bei der Kombination von Formenherstellung und Präzisionsbearbeitung. Es basiert auf jahrzehntelanger Erfahrung in der Extrusion, dem Zerlegen und Analysieren von Halbzeugen und der Entwicklung von Techniken und Methoden für die CNC-Bearbeitung von Ultrahochleistungskunststoffen für Kunden in aller Welt.

Ingenieure arbeiten mit Drake routinemäßig an den zahlreichen Faktoren, die für die Herstellung optimaler bearbeiteter Komponenten erforderlich sind. Unser Fachwissen über Polymere und ihre Eigenschaften, Halbzeug- und Teileherstellung, Faserausrichtung, Toleranzen, Oberflächenbeschaffenheit sowie Temper- und Aushärtungsvorgänge trägt dazu bei, die Leistung jedes von uns bearbeiteten Teils zu maximieren.

Für viele Anwendungen sind Prototypen erforderlich, um die Passgenauigkeit und das Finish zu gewährleisten und oft auch, um zu überprüfen, ob die Materialien und Teilekonstruktionen unter den strengen Bedingungen der Endanwendung funktionieren. Drake investiert laufend in hochmoderne 5-Achsen-CNC-Maschinen und Drehbänke mit angetriebenen Werkzeugen, um die Qualität und Konformität der Teile zu gewährleisten und die Kapazitäten zu schaffen, die für die schnelle Bearbeitung von Prototypenteilen und die zuverlässige Lieferung von Produktionsteilen benötigt werden, unabhängig davon, wohin sie weltweit geliefert werden.

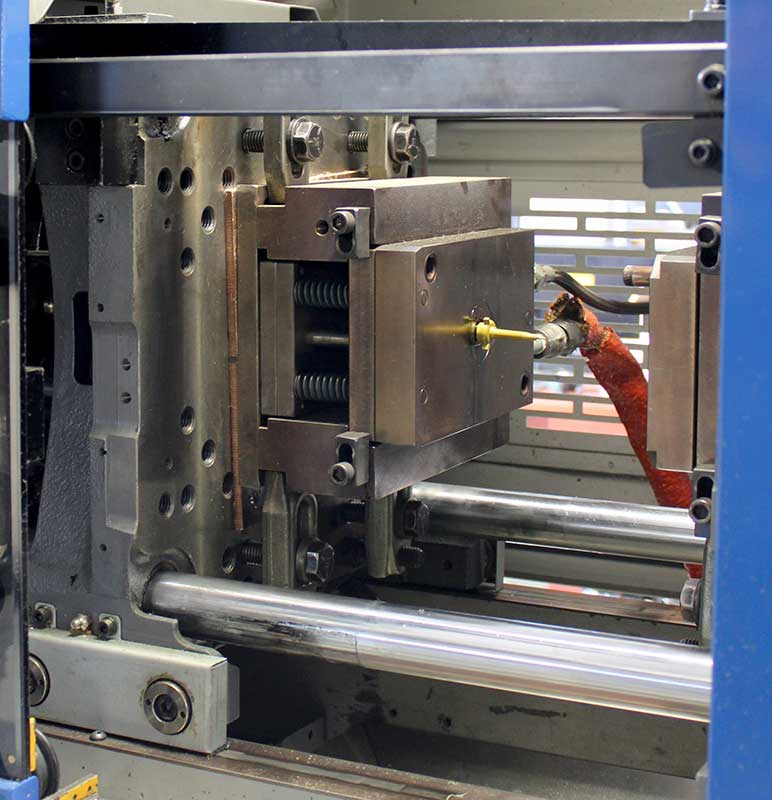

Die Verarbeitung von Ultrahochleistungskunststoffen erfordert ein solides Verständnis des Verhaltens der einzelnen Polymere, um deren optimale Leistung auszuschöpfen. Dies gilt insbesondere für das Spritzgießen. Hohe Schmelzetemperaturen, die Geometrie des Hohlraums und die Verarbeitungsbedingungen haben einen außerordentlichen Einfluss auf die physikalischen Eigenschaften. Jedes Polymer ist zudem einzigartig, und seine Schmelzestabilität, Faserorientierung und sein Fließverhalten müssen bei den Prozessbedingungen und der Hardware berücksichtigt werden.

Zu Beginn eines jeden Spritzgießprojekts entwickeln wir ein gründliches Verständnis der Anforderungen des Kunden an das Bauteil und die vom spezifizierten Kunststoff erwartete Leistung. Anschließend setzen wir eine Kombination aus Erfahrung, Fließsimulationssoftware und FEA-Analyse ein, um eine gut konzipiertes Werkzeug für das spezifische Material, das Teiledesign und die Produktionsmengen zu erhalten. Dann konstruieren wir das Werkzeug aus Speziallegierungen für eine lange und zuverlässige Lebensdauer und sichern sie mit unserer Drake-Garantie ab, in der Regel für 10 Jahre.

Um die Zeit zu verkürzen, die für den Bau, die Wartung und die Reparatur von Spritzgussteilen benötigt wird, hat Drake in einen eigenen Werkzeugbau in unserer technischen Abteilung investiert. Zu den firmeneigenen Möglichkeiten gehören Präzisionsschleifen und -bearbeitung sowie Erodieren zur Erzielung feiner Details und Oberflächen, wie sie für die Nester von Spritzgusswerkzeugen erforderlich sind.

Drake Plastics verfügt über unübertroffenes Fachwissen in diesem Bereich und kann auf mehr als zwei Jahrzehnte nachweisbarer Erfolge bei der Verarbeitung von Hochleistungspolymeren zurückblicken. Unsere Spritzgiess-Erfahrung umfasst ein breites Spektrum an Varianten von Torlon® PAI, Victrex® und KetaSpire® PEEK, Hochtemperatur-XT-920 PEEK, Ryton® R4 PPS, AvaSpire® PAEK und Ultem™PEI. Dazu gehören auch spezielle Hochleistungspolymermischungen von Unternehmen wie RTP und Foster Corp. sowie kundeneigene Formulierungen.

Unsere Toyo-Spritzgießmaschinen mit einem Gewicht von 35 bis 300 Tonnen bieten ein vielseitiges Angebot an Teilen mit Präzisionstoleranzen von 0,85 bis 570 Gramm (0,03 oz. bis 20 oz.). Die vollelektrischen Maschinen sind mit dem eDART®-System von RJG ausgestattet, das die Bedingungen in der Kavität überwacht und steuert, um Jahr für Jahr hochgradig konsistente spritzgegossene Teile zu liefern, Schuss für Schuss, Lauf für Lauf. Durch die Dimensionierung von Zylindern und Schneckenprofilen, die für jedes Polymer, jede Rezeptur und jede Abmessung des Schusses geeignet sind, minimieren unsere Spezialisten für das Spritzgiessen die Verweilzeit jedes Materials bei hohen Schmelzetemperaturen, um eine Zersetzung zu vermeiden und die optimalen Eigenschaften in jedem von uns gespritzten Teil zu erhalten. Unsere Maschinen sind auch so konfiguriert, dass die Teile nach dem Spritzgießen im Formhohlraum spritzgegossen werden können. Dank dieser Fähigkeit können wir spritzgegossene Teile aus Ultra-Hochleistungspolymeren mit Querschnitten von bis zu 50 mm ohne Risse oder Porosität anbieten.

Da Drake sowohl über Spritzgussmaschinen als auch über CNC-Fräsen verfügt, kann das Unternehmen Teile mit Toleranzen oder Anforderungen herstellen, die nicht effektiv spritzgegossen werden können, aber durch eine Nachbearteiung nach dem Spritzgießen erreicht werden können.

Darüber hinaus bietet Drake Spritzgussteile an, die mit präzisen Toleranzen zu Fertigteilen bearbeitet werden können. Dies ist ein kosteneffizienter Schritt für Kunden, deren Volumen an maschinell bearbeiteten Teilen auf ein Niveau ansteigt, das die Investition in kostengünstige endkonturnahe Werkzeuge, aber nicht in ein vollständig spritzgegossenes Teil erlaubt.

Die einzigartige Kompetenz von Drake beim Spritzen von Teilen ohne Verzug und mit großen Querschnitten, unsere Fähigkeit, die Faserausrichtung zu steuern, und unsere Insert-Molding-Kompetenzen ergänzen unser Portfolio, kontinuierlich Teile aus Ultra-Hochleistungsthermoplasten mit dem höchsten erreichbaren Qualitäts- und Leistungsniveau zu liefern.

Kundenspezifische Veredelung und Bearbeitung

Die vorrangigen Kompetenzen von Drake werden durch weitere Operationen ergänzt, die wir auf Kundenwunsch hinzugefügt haben. Diese Dienstleistungen bieten Lösungen, wenn kundenspezifische Produkte, präzise Fertigteile, genauere Abmessungen und enge Toleranzen, außergewöhnlich glatte Oberflächen oder eine Kombination dieser Anforderungen erforderlich sind.

Drake bietet arbeits- und ertragssparende Zuschnitte aus unseren Platten an. Dieser Service macht Sägearbeiten überflüssig und ermöglicht es unseren Kunden, sich auf die hochwertigen Arbeiten zu konzentrieren. Von komplexen, endkonturnahen Zuschnitten bis hin zu einfachen Halbzeugen wie Scheiben oder Rechtecken bieten wir Ihnen alles an. Diese Teile werden mit einem schmalen Schnittspalt (0,762 mm), hoher Positioniergenauigkeit (0,0762 mm) und CNC-Wiederholbarkeit geschnitten. Mit einem Druck von 345 MPa kann der Wasserstrahl von Drake Teile mit einer Dicke von bis zu 100 mm schneiden.

Präzisionsläppen & Polieren

Die neue doppelseitige Läppanlage von Drake Plastics nutzt CNC-Steuerungen, um Rohlinge effizient und präzise zu läppen. Unser Betrieb ist in der Lage, präzise Läpp- und Polierarbeiten an ebenen und parallelen Werkstückoberflächen durchzuführen, die strengen Anforderungen an Dicke und Oberflächengüte entsprechen. Die Größenkapazität für Halbzeuge oder Teile umfasst Stäbe mit Durchmesser bis zu 203 mm und Vierkantprofile bis zu 160 mm x 160 mm.

Typische Teile, bei denen diese Verfahren von Vorteil sind, sind:

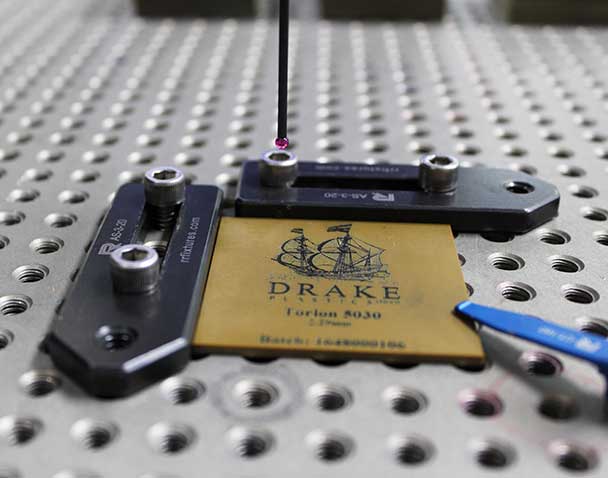

- Teile, die extreme Ebenheit und Parallelität mit polierter Oberfläche erfordern

- Einbrennsockel, Nester und Schützrohlinge für die Halbleiterindustrie aus Materialien wie Torlon 5030 und 4203 PAI, keramisch gefülltem PEEK, Vespel SP-1 und anderen

- Ventile und Komponenten für die HPLC (Hochleistungsflüssigkeits-Chromatographie)

- Kompressor-Ventilplatten

Spitzenloses Rundschleifen

Drake bietet spitzenlos geschliffene Stäbe für die CNC-Bearbeitung mit Schleifautomaten, für Spannzangen-Werkstückhalterungen, oder für Kunden, die lange, zylindrische Teile mit präzisen Außendurchmesser und Oberflächengüten benötigen. Unsere Bandbreite für das spitzenlosen Schleifen reicht von 3,2 bis 51 mm Stabdurchmesser.