Torlon® PAI – PEEK – Ultem® PEI – AvaSpire® PAEK – Ryton®PPS

Halbzeuge zur Bearbeitung

Drakes unvergleichliche Auswahl an Formaten und Konfigurationen erweitert den Anwendungsbereich und maximiert die Effizienz der Bearbeitung dieser Hochleistungspolymere.

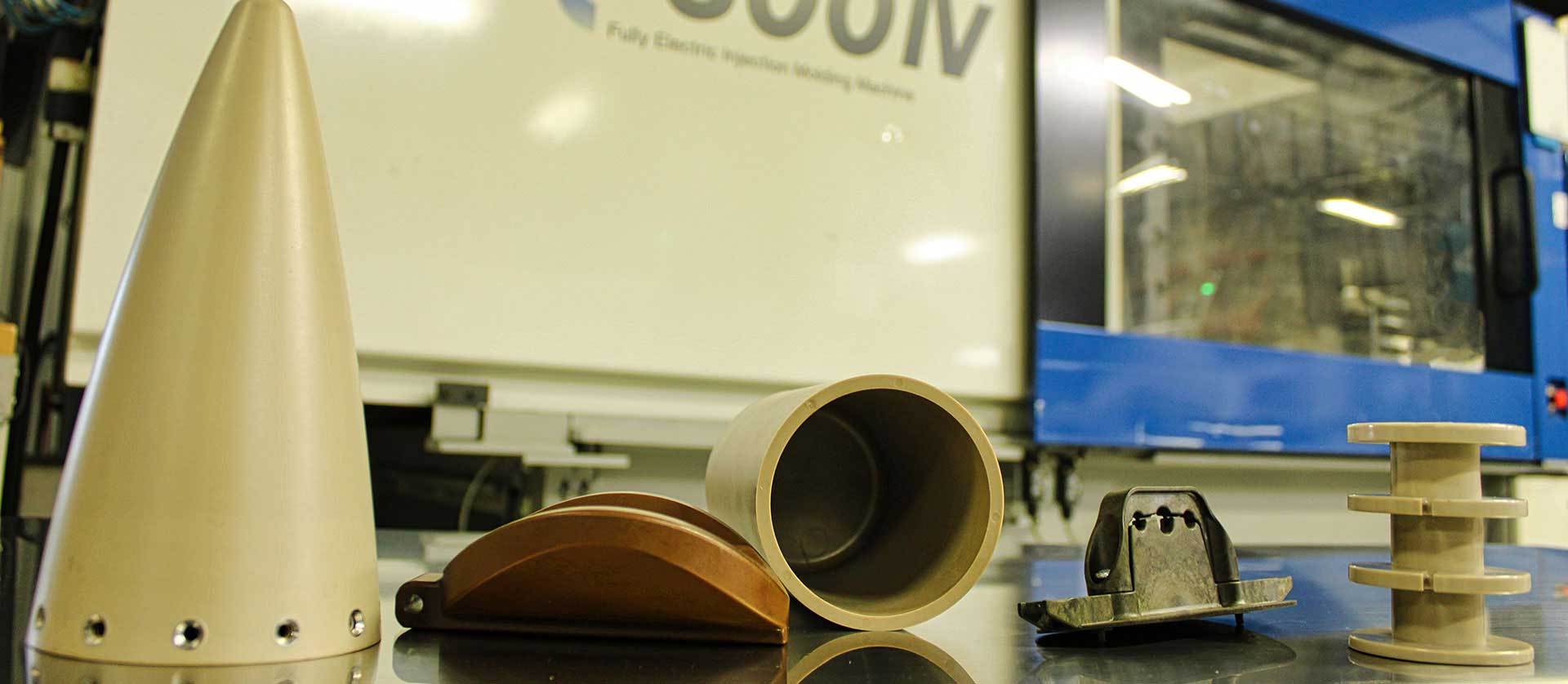

Spritzgussteile

Die Wissenschaft, die hinter dem hochmodernen Spritzgießverfahren von Drake steht, gewährleistet eine außergewöhnliche Qualität und Konsistenz der geformten Teile. Wenn kritische Toleranzen und andere Merkmale mit Spritzguss allein nicht realisierbar sind, können wir unsere Fähigkeiten im Bereich der Präzisionsbearbeitung einsetzen, um hybride Lösungen für geformte/bearbeitete Teile anzubieten, die die erforderlichen Spezifikationen erfüllen.

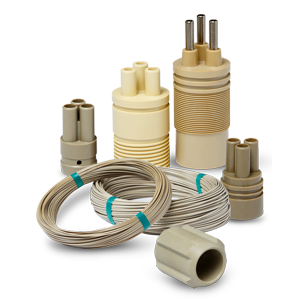

Präzisionsgefertigte Teile

Drake unterstützt und beliefert die besten auf Polymere spezialisierten Werkstätten der Welt, aber unter bestimmten Umständen ist eine direkte Verbindung mit Drake als Hersteller der Formen erforderlich. In diesen Fällen stehen unsere hochmoderne Präzisionsbearbeitung, unsere fundierten Materialkenntnisse, das Nachhärten und Glühen, die Grundierung, die Beschichtung, die Lasergravur, die CT-Prüfung, die CMM-Teileprüfung, die mechanische Prüfung sowie die Material- und Prozesszertifizierung bereit, um anspruchsvolle und komplexe Kundenanforderungen zu erfüllen.

Prozess- und Produktentwicklung

Drake erweitert den Anwendungsbereich von High-End-Polymeren durch die Entwicklung neuer Größen und einzigartiger Konfigurationen für neue Anwendungen. Unsere Technologie ermöglicht es uns auch, kosteneffektive kundenspezifische Größen und Halbzeuge zu entwickeln, um den Materialverlust bei der Herstellung auf ein absolutes Minimum zu reduzieren.

Warum Torlon?

Torlon Polyamid-Imid gilt als der leistungsfähigste Thermoplast, der noch in der Schmelze verarbeitbar ist. Torlon kann in Halbzeuge extrudiert und in kundenspezifische Geometrien spritzgegossen werden.

Mit einer Wärmeverformungstemperatur von 260°C (Erweichungstemperatur) und einer Dauergebrauchstemperatur von 260°C bietet Torlon eine unübertroffene Festigkeit bei hohen Temperaturen. Es ist bei 205°C stärker als andere technische Kunststoffe bei Raumtemperatur.

Warum PEEK?

PEEK ist bekannt dafür, dass es unter allen Thermoplasten die beste Kombination aus chemischer Beständigkeit, Verschleißfestigkeit und Wärmebeständigkeit aufweist. Es lässt sich in der Schmelze verarbeiten, und kann zu Halbzeugen extrudiert oder zu Teilen gespritzt werden.

Technisch gesehen gehört PEEK zu einer Familie von Polyaryletherketonen (PAEK), aber das Akronym PEEK ist am besten bekannt. Verwandte Chemikalien auf der Basis von PEK und PEKK bieten spezielle thermische Vorteile gegenüber den herkömmlichen PAEKs.

Drake Plastics – Torlon und PEEK Verarbeitung

Was unsere Kunden sagen…

Vielen Dank für die superschnelle Lieferung der 7130-Buchsen.Alle Zeugnisse ansehen Meine Kollegen und ich waren wirklich beeindruckt, dass die Teile an einem Tag auftauchten! Die Teile passen perfekt und haben eine hervorragende Oberflächenqualität. Wir wissen Ihre Arbeit sehr zu schätzen.

Ich danke Ihnen allen, dass Sie dies so schnell und stressfrei möglich gemacht haben.

Wir danken Ihnen für Ihr Fachwissen im Bereich Hochleistungspolymere und für die Fähigkeit Ihres Unternehmens, eine Matrix von Materialien und Formgebungsverfahren zu bieten.

…unser zuverlässigster Liefer- und Technologiepartner – Drake Plastics.